Проверка головки цилиндров*

Мы создали путеводитель! Откройте для себя Сортавала

Эта страница переведена с английского языка автоматически сервисом Google

-

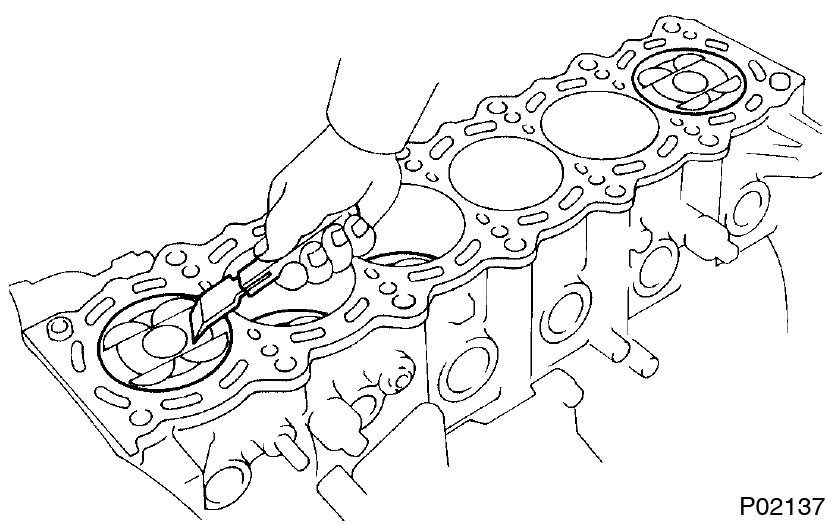

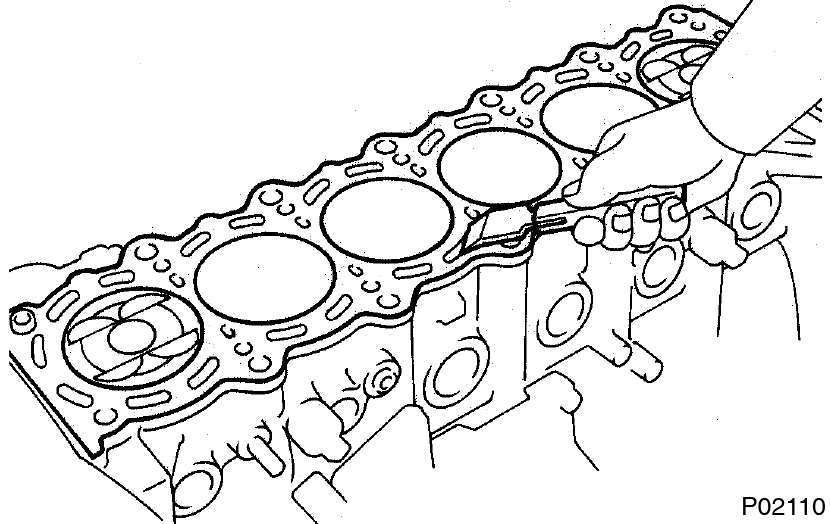

Очистить верхние поверхности поршней и блока цилиндров

-

Поверните коленчатый вал и доведите каждый поршень до верхней мертвой точки (TDC). Используя скребок для прокладки, удалите весь углерод с верхней поверхности поршня.

-

Используя скребок для прокладки, удалите весь материал прокладки с верхней поверхности блока цилиндров.

-

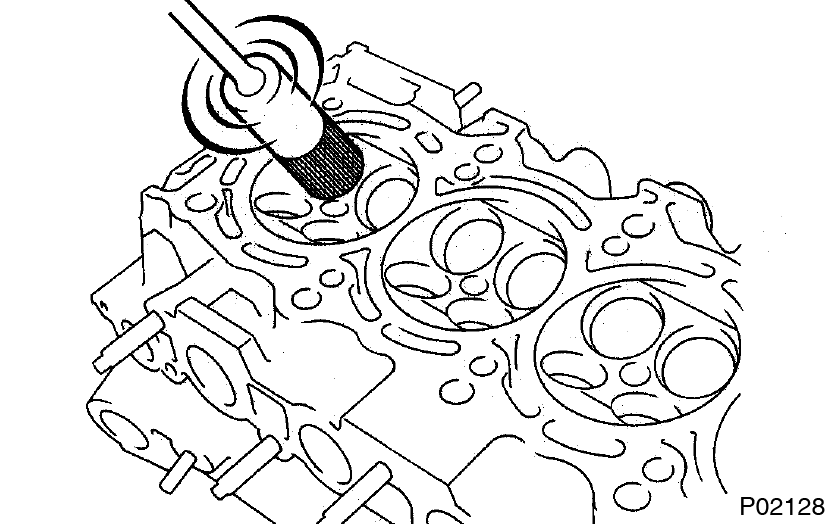

Используя сжатый воздух, продуйте уголь и масло из отверстий для болтов.

Защищайте глаза при использовании сжатого воздуха под высоким давлением.

-

Поверните коленчатый вал и доведите каждый поршень до верхней мертвой точки (TDC). Используя скребок для прокладки, удалите весь углерод с верхней поверхности поршня.

-

Снять прокладку с

помощью скребка для прокладки, удалить весь материал прокладки с поверхности блока цилиндров.Будьте осторожны, чтобы не поцарапать контактную поверхность блока цилиндров.

-

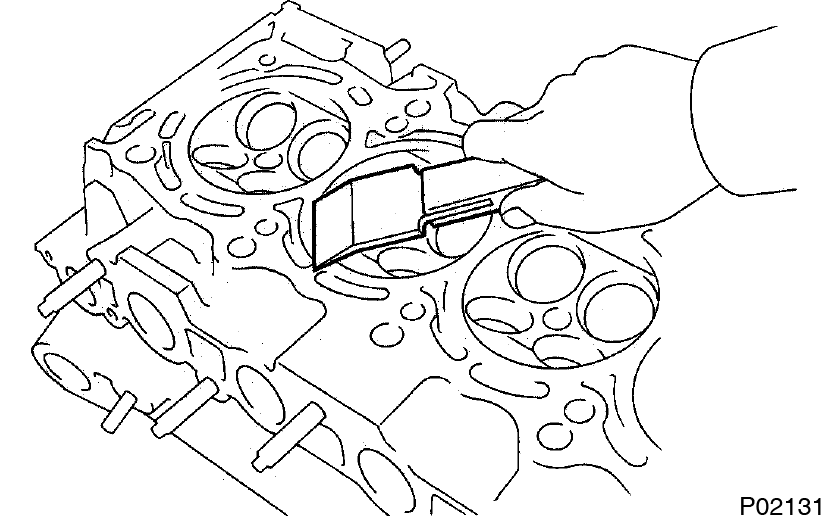

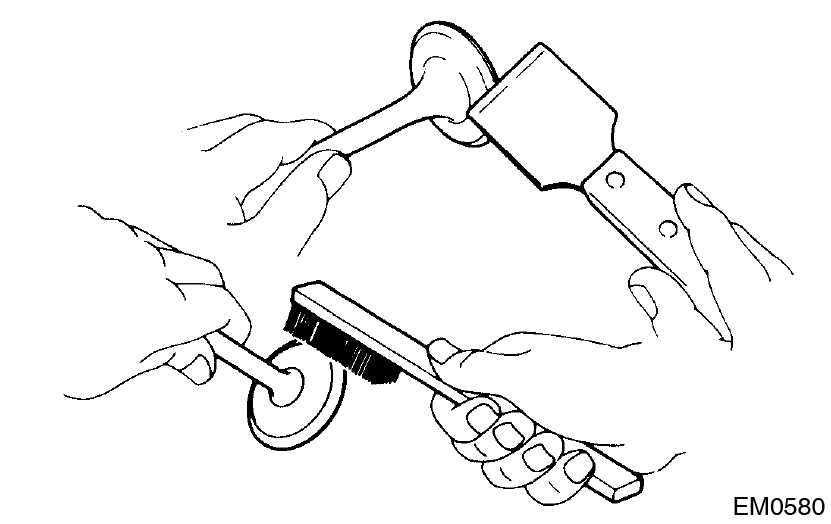

Очистите камеры сгорания.

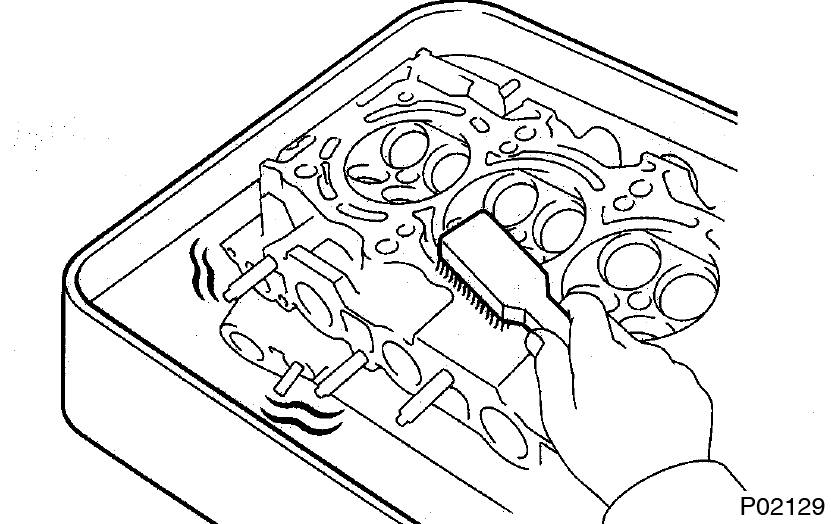

Используя проволочную щетку, удалите весь углерод из камер сгорания.Будьте осторожны, чтобы не поцарапать контактную поверхность блока цилиндров.

-

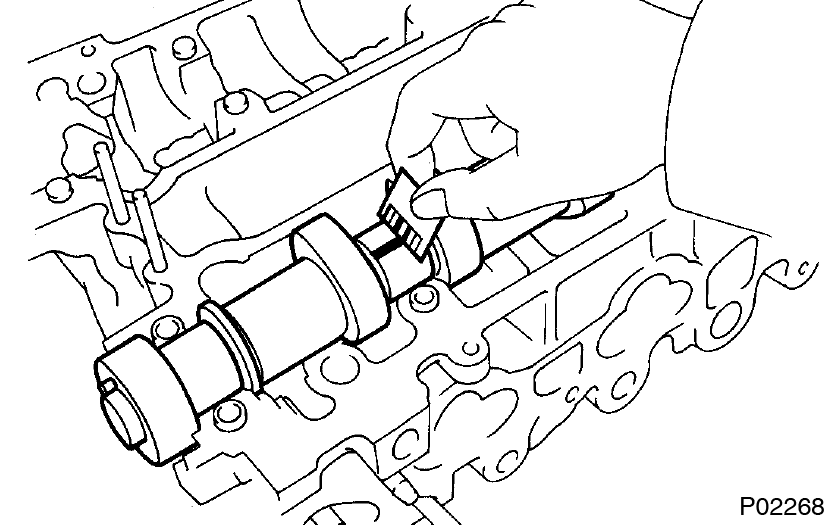

Очистите направляющие втулки клапана.

Используя кисть и растворитель направляющей втулки клапана, очистите все направляющие втулки.

-

Очистите головку блока цилиндров.

Используя мягкую щетку и растворитель, тщательно очистите головку блока цилиндров.

-

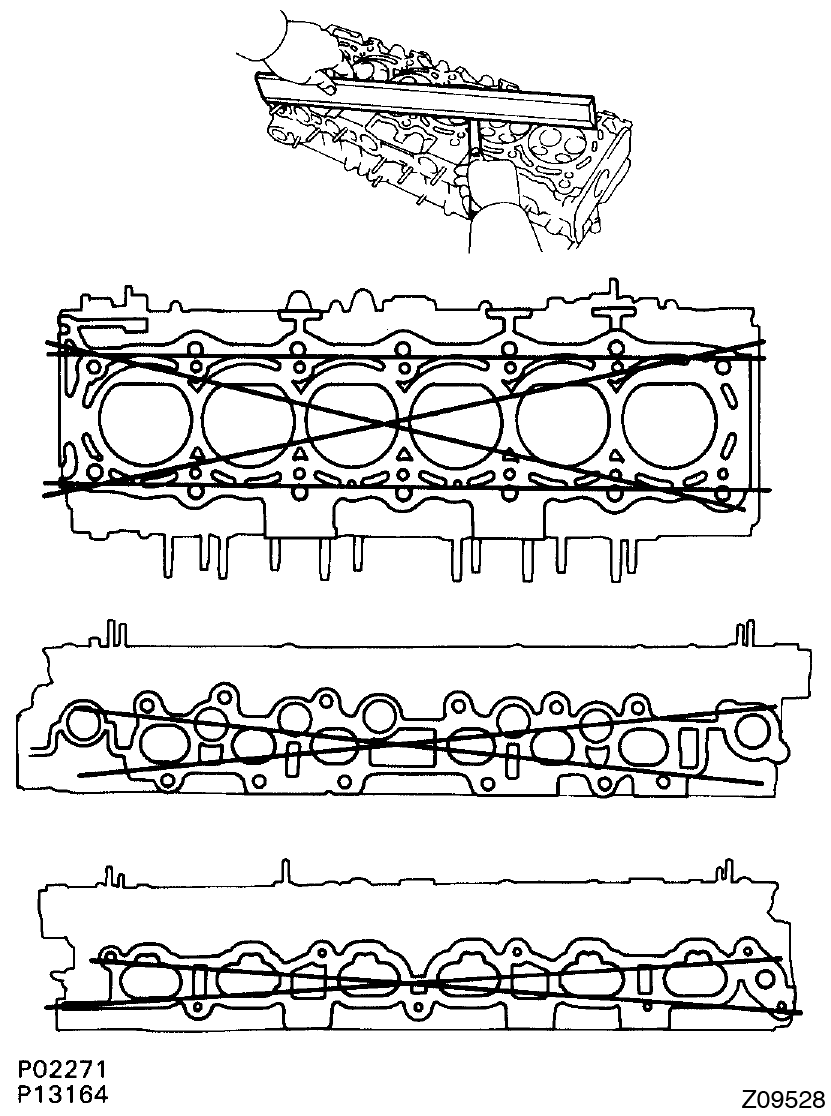

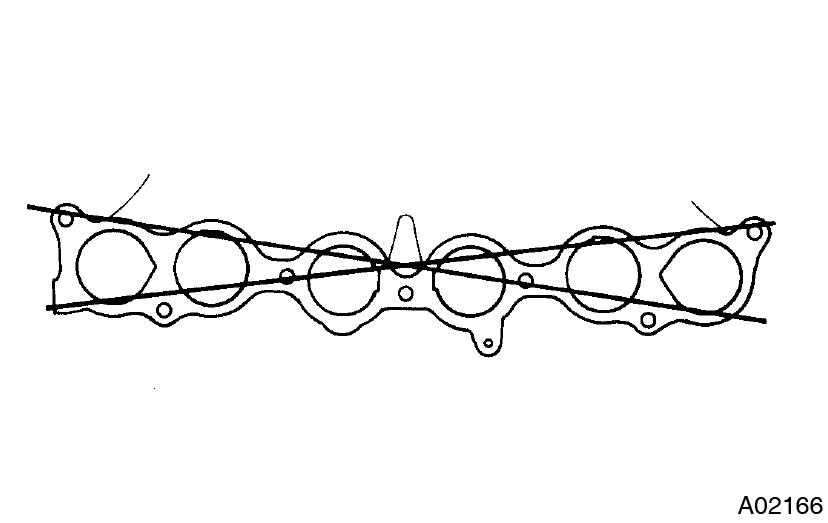

Осмотрите плоскостность

Используя прецизионную прямую кромку и измерительный щуп, измерьте поверхности, контактирующие с блоком цилиндров, впускными и выпускными коллекторами для коробления.

Максимальная деформация: 0,10 мм (0,0039 дюйма).

Если деформация больше максимальной, замените головку цилиндра.

-

Осмотрите трещины

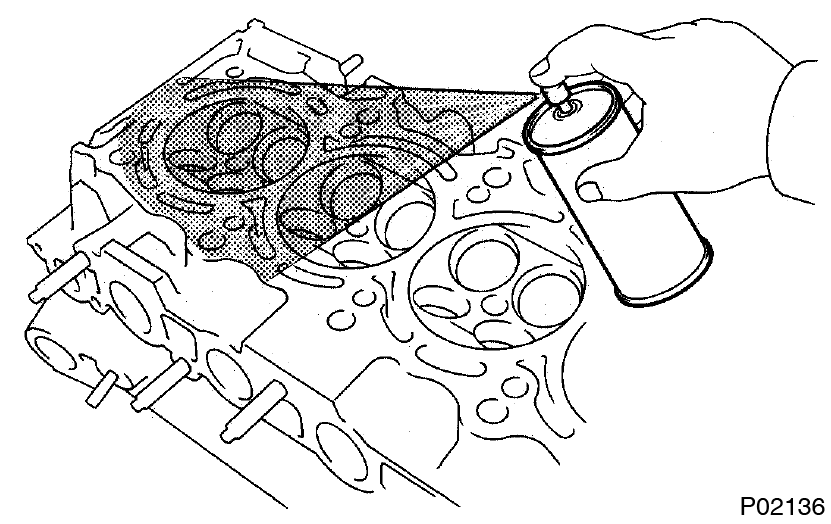

Используя пенетрант красителя, проверьте камеры сгорания, впускные отверстия, выхлопные отверстия и поверхность блока цилиндров на наличие трещин.

Если треснуло, замените головку цилиндра.

-

Очистить клапаны

-

Используя скребок для прокладки, выньте из него уголь с головки клапана.

- Используя проволочную щетку, тщательно очистите клапан.

-

Используя скребок для прокладки, выньте из него уголь с головки клапана.

-

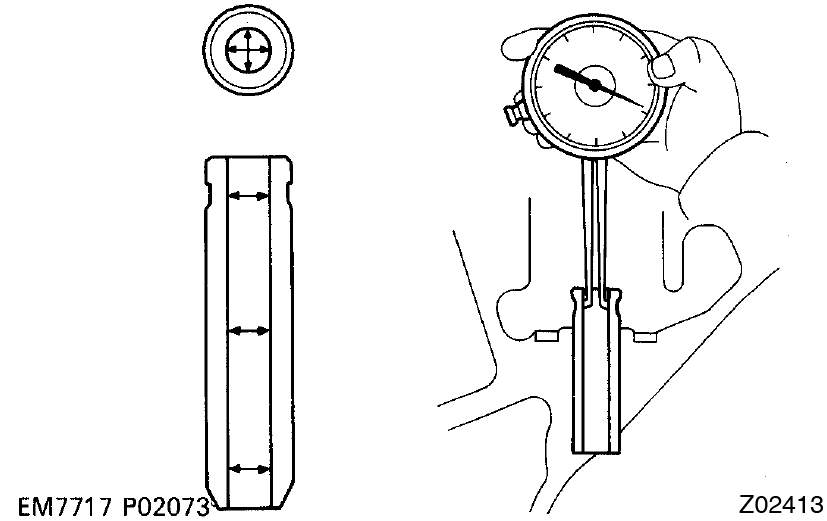

Осмотреть шток клапана и направляющие втулки

-

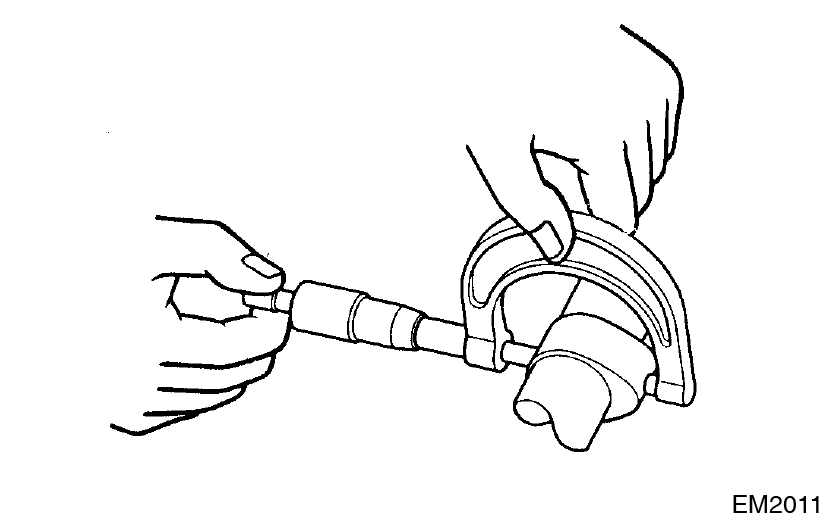

Используя калибр суппорта, измерьте внутренний диаметр направляющей втулки.

Внутренний диаметр втулки:

6.010 - 6.030 мм (0.2366 - 0.2374 дюймов).

-

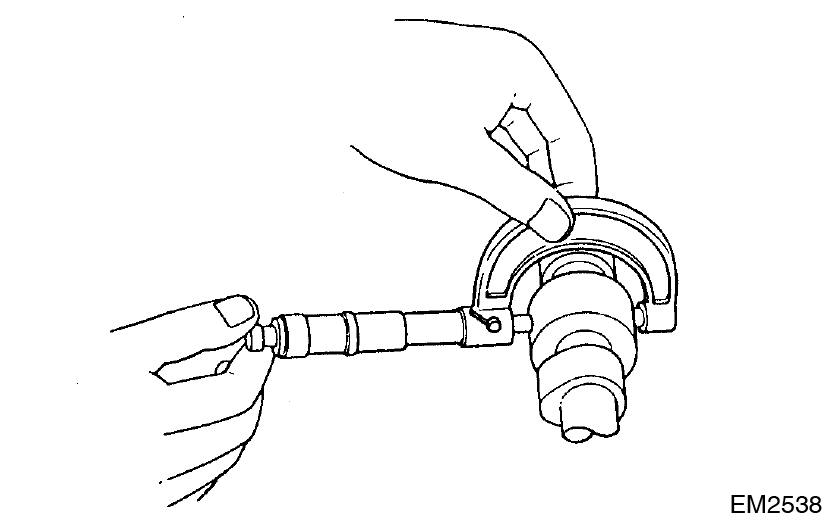

Используя микрометр, измерьте диаметр штока клапана.

Диаметр штока клапана:

Впуск 5.970 - 5.985 мм (0.2350 - 0.2356 дюймов)

Выхлоп 5.965 - 5.980 мм (0.2348 - 0.2354 дюйма)

-

Вычтите измерение диаметра штока клапана из измерения внутреннего диаметра направляющей втулки.

Стандартный зазор масла:

Впуск 0,025 - 0,060 мм (0,0010 - 0,0024 дюйма)

Выхлоп 0,030 - 0,065 мм (0,0012 - 0,0026 дюйма )

Максимальный зазор масла:

Впуск 0,08 мм (0,0031

дюйма ) Выхлоп 0,10 мм (0,0039 дюйма)

-

Используя калибр суппорта, измерьте внутренний диаметр направляющей втулки.

-

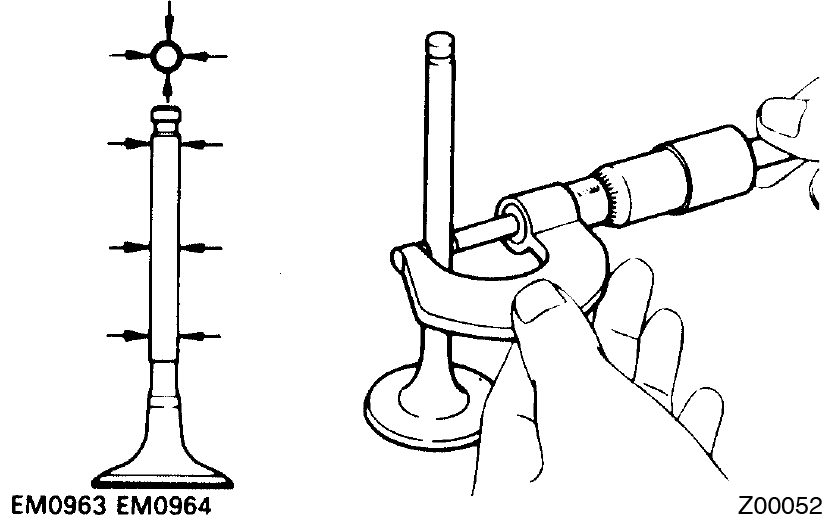

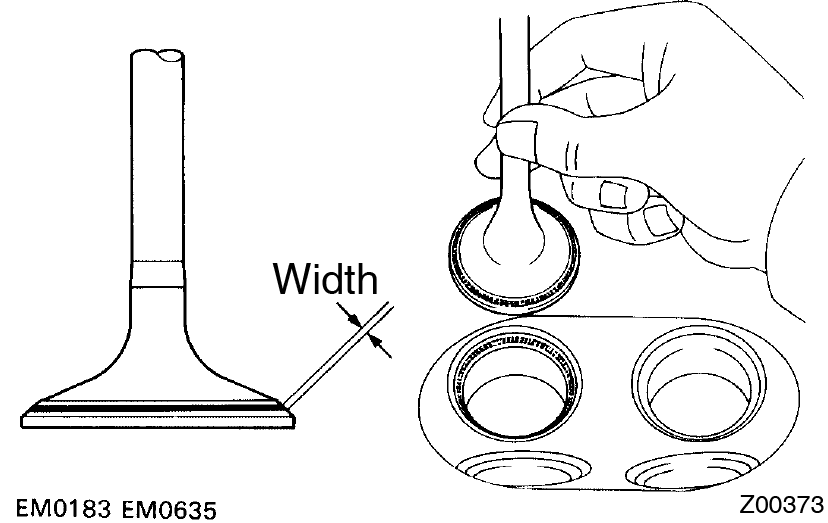

Осмотры и шлифовальные клапаны

-

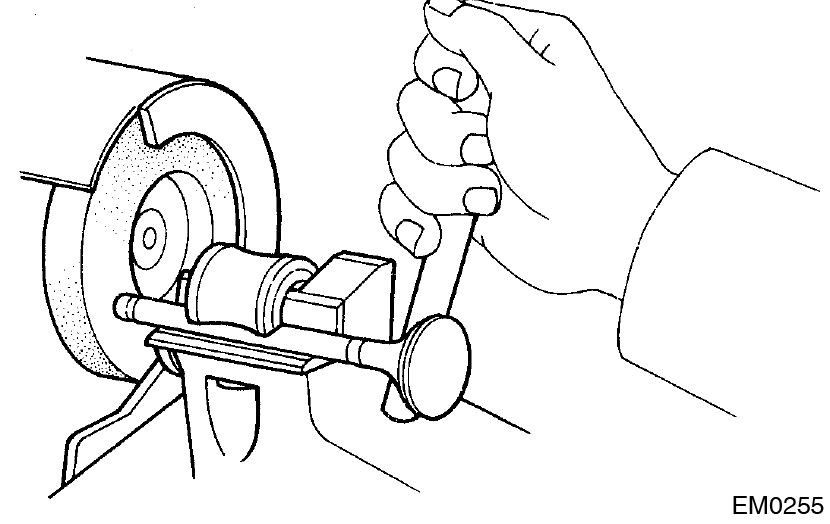

Измельчить клапан достаточно, чтобы удалить ямы и уголь.

-

Убедитесь, что клапан заземлен до правильного угла поворота клапана.

Угол поворота клапана: 44,5 ° -

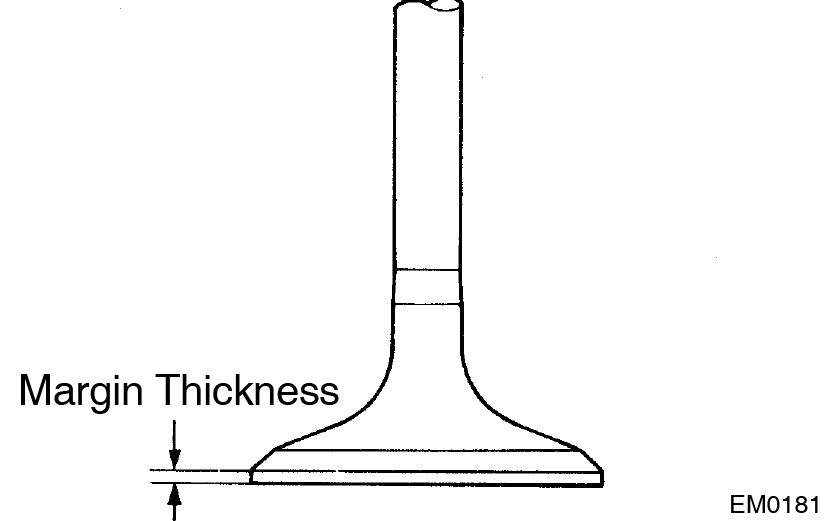

Проверьте толщину поля клапана. Стандартная толщина поля:

0,8 - 1,2 мм (0,031-0,047 дюйма).

Минимальная толщина поля:

0,5 мм (0,020 дюйма).

Если толщина поля меньше минимального, замените клапан.

-

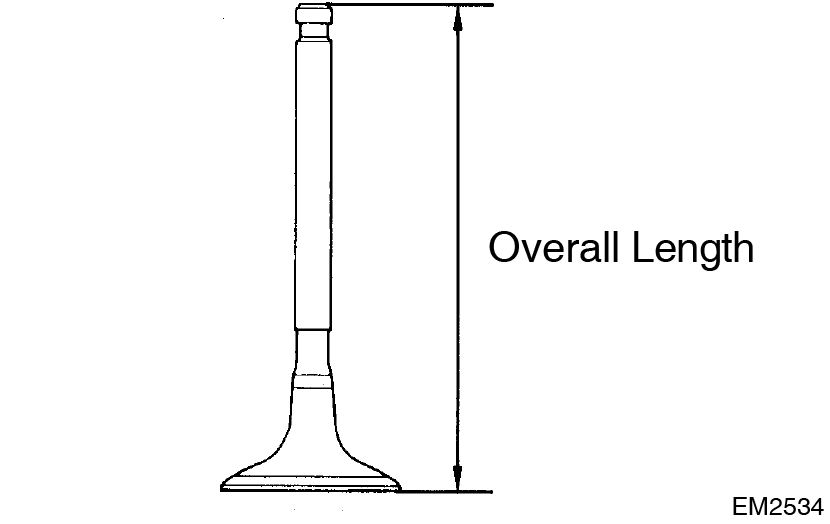

Проверьте общую длину клапана.

Стандартная общая длина:

Впуск 98.29 - 98.79 мм (3.8697 - 3.8894 дюймов)

Выхлоп 98.84 - 99.34 мм (3.8913 - 3.9110 дюймов)

Минимальная общая длина:

Впуск 98.19 мм (3.8657 дюймов)

Выхлоп 98.74 мм (3.8874 дюймов)

Если общая длина меньше минимального, замените клапан.

-

Проверьте изношенность поверхности наконечника штока клапана.

Если наконечник штока клапана изношен, закройте наконечник шлифовальной машиной или замените клапан.Не размалывайте больше, чем минимальная общая длина.

-

Измельчить клапан достаточно, чтобы удалить ямы и уголь.

-

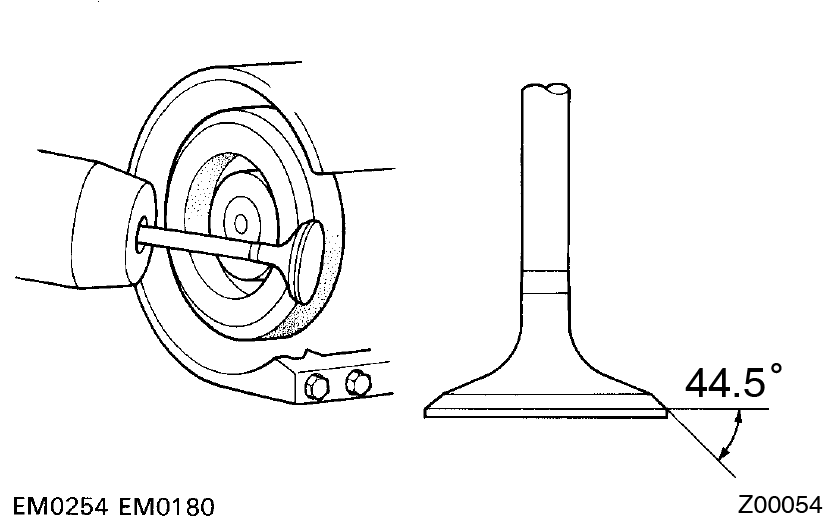

Осмотреть и очистить седла клапанов

-

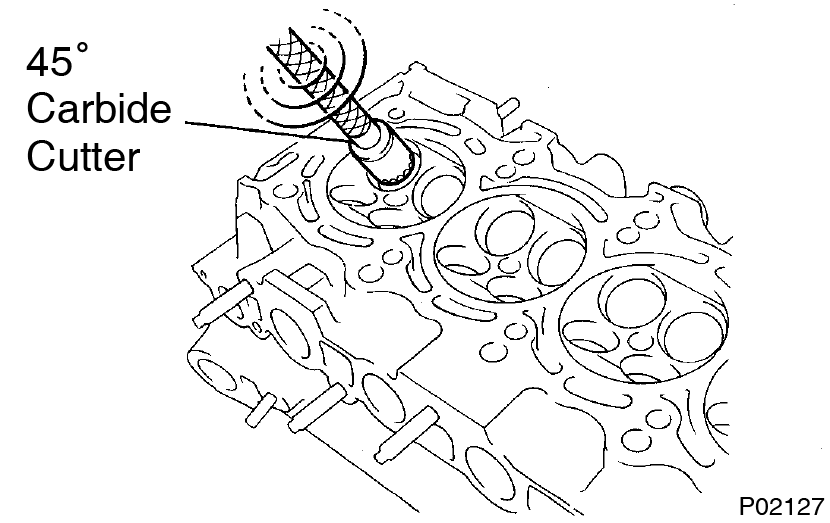

Используя резак из карбида 45 °, снова закрепите седла клапана. Удалите только достаточное количество металла для чистки сидений.

-

Проверьте положение сидения клапана.

Нанесите тонкий слой прусского синего (или белого свинца) на поверхность клапана. Слегка нажмите на клапан против сиденья. Не вращайте клапан.

-

Проверьте поверхность и седло клапана на следующее:

- Если синий появляется вокруг лица на 360 °, клапан концентричен. Если нет, замените клапан.

- Если на сиденье клапана на синем появляется синий цвет, направляющая и грань концентричны. Если нет, откройте сиденье.

-

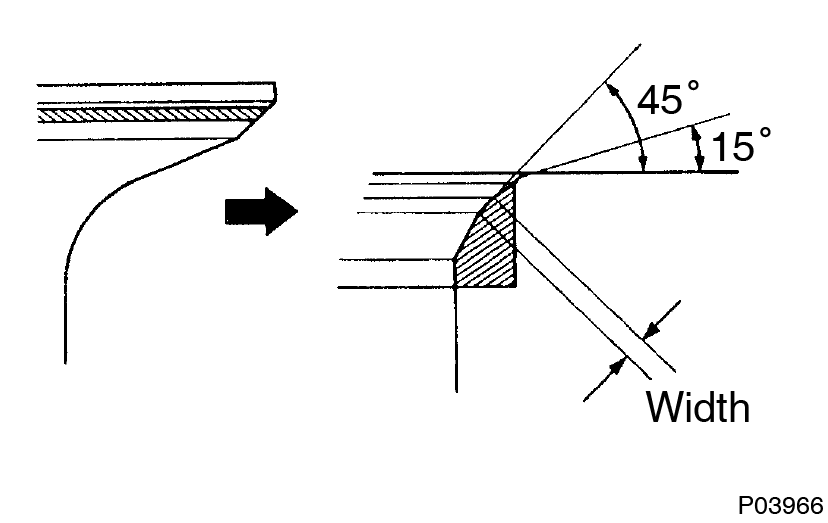

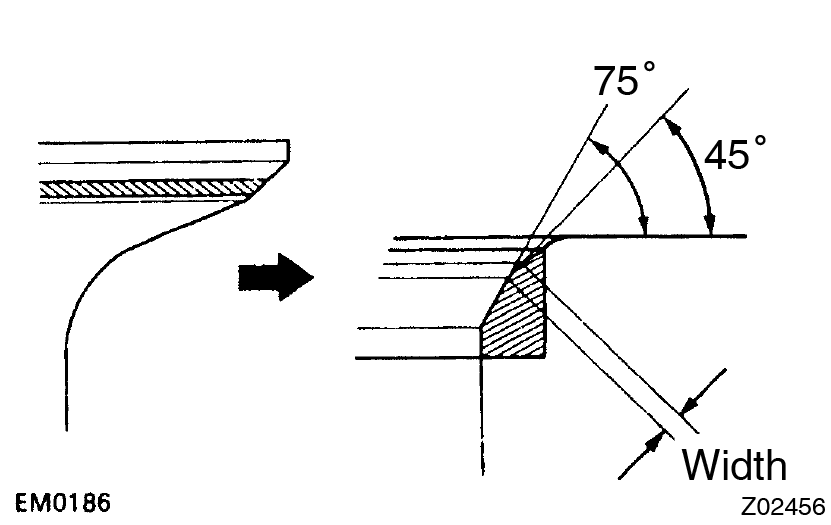

Убедитесь, что контакт седла находится посередине поверхности клапана: ширина

впускного отверстия 1,0 - 1,4 мм (0,039-0,05 дюйма).

Выхлоп 1,2 - 1,6 мм (0,047-0,063 дюйма).

Если нет, отрегулируйте седла клапана как следующим образом : -

Если посадка слишком высока на лицевой поверхности клапана, используйте режущие приспособления на 15 ° и 45 °, чтобы исправить сиденье.

-

Если посадка слишком мала на лицевой поверхности клапана, используйте резаки 75 ° и 45 ° для коррекции сиденья.

-

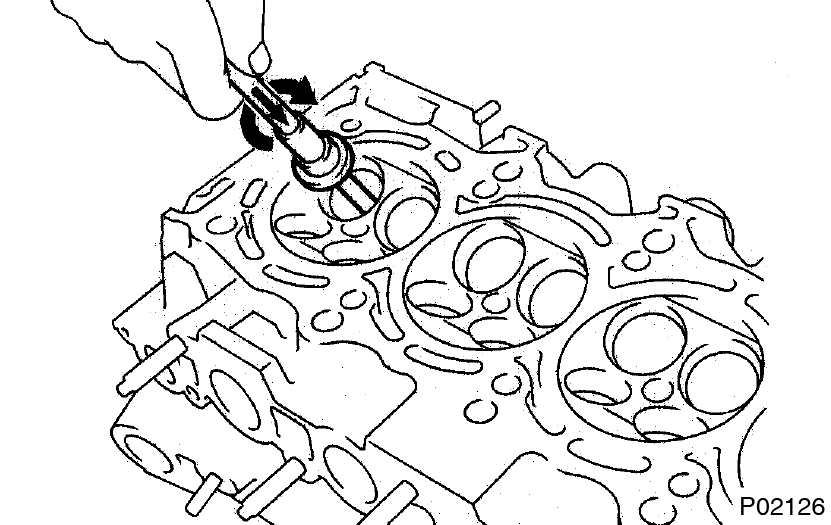

Зажмите клапан и седло клапана с помощью абразивного материала.

- После ручного притирки очистите клапан и седло клапана.

-

Используя резак из карбида 45 °, снова закрепите седла клапана. Удалите только достаточное количество металла для чистки сидений.

-

Осмотрите пружины клапана

-

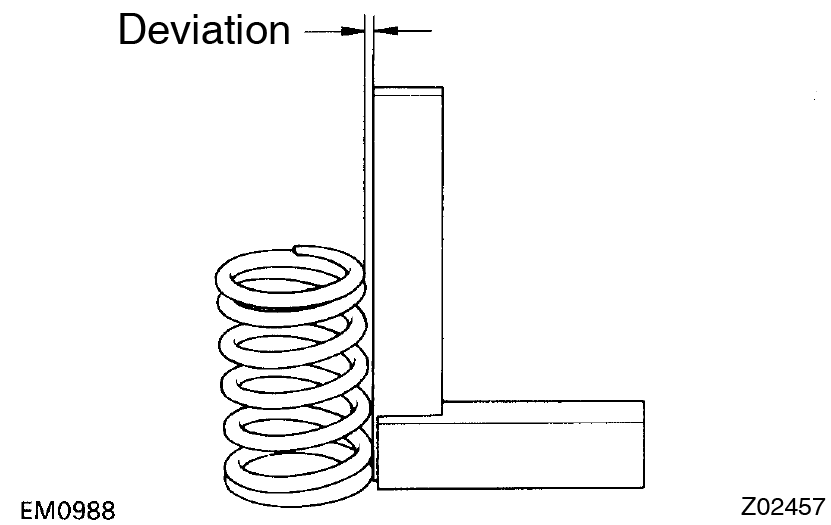

Используя стальной квадрат, измерьте отклонение пружины клапана.

Максимальное отклонение: 2,0 мм (0,079 дюйма).

Если отклонение больше максимального, замените пружину клапана.

-

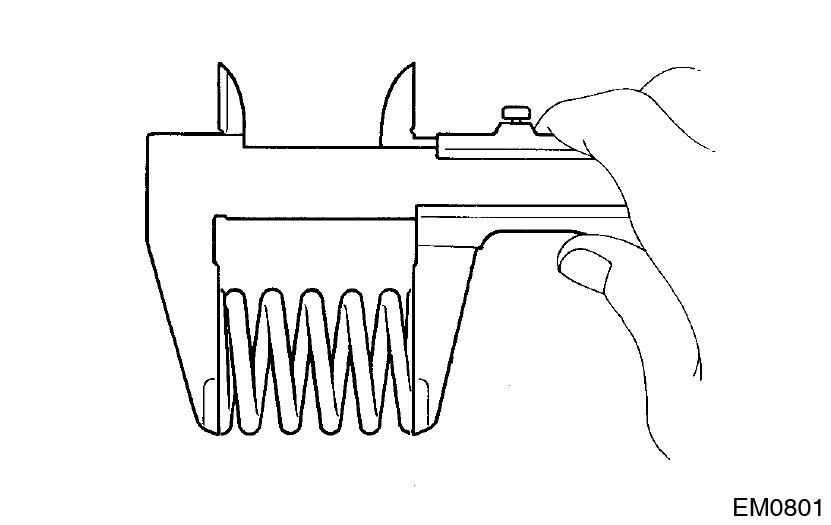

Используя штангенциркули, измерьте свободную длину пружины клапана.

Свободная длина: 41,70 мм (1,6417 дюйма).

Если свободная длина не соответствует указанному, замените пружину клапана.

-

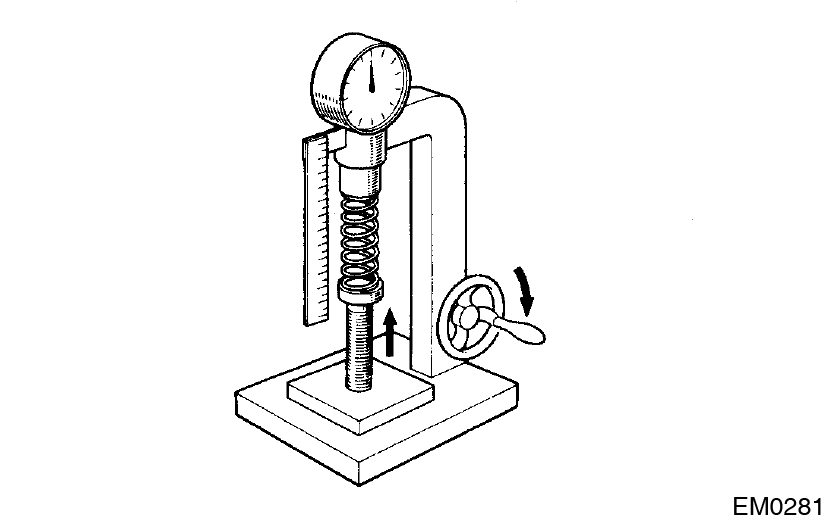

Используя пружинный тестер, измерьте натяжение пружины клапана с указанной установленной длиной.

Установленное напряжение:

186 - 206 Н (19,0 - 21,0 кгс, 42 - 46 фунтов)

при 34,5 мм (1,358 дюйма ).

Если установленное натяжение не соответствует указанному, замените пружину клапана.

-

Используя стальной квадрат, измерьте отклонение пружины клапана.

-

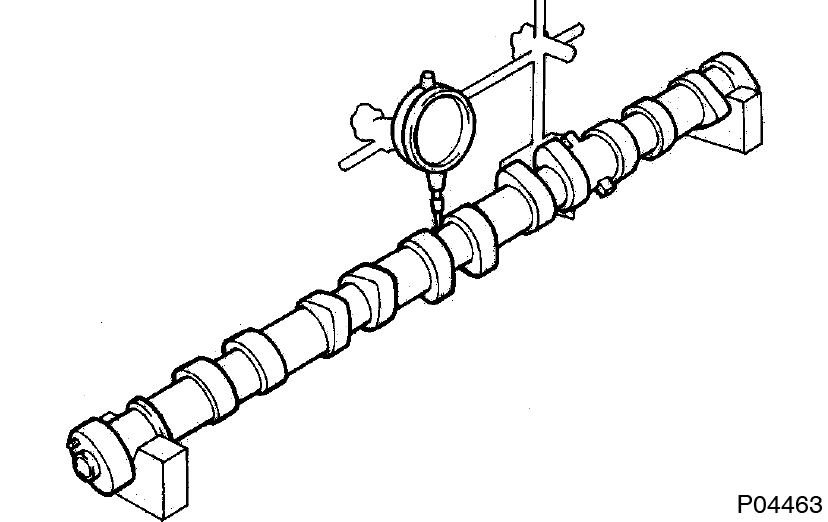

Проверить распредвал на наличие биения

-

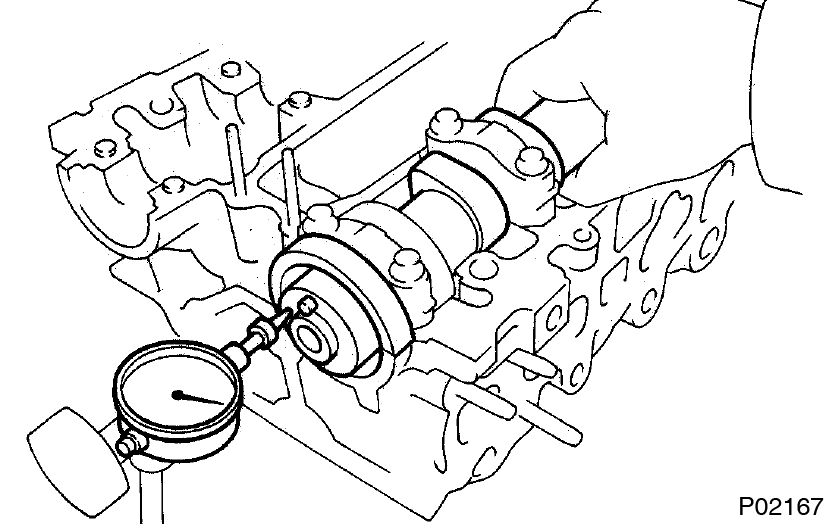

Поместите распределительный вал на V-образные блоки.

-

Используя индикатор циферблата, измерьте биение круга в центральном журнале.

Максимальное биение круга: 0,08 мм (0,0031 дюйма).

Если биение круга больше максимального, замените распределительный вал.

-

Поместите распределительный вал на V-образные блоки.

-

Осмотрите кулачковые лепестки

Используя микрометр, измерьте высоту кулачка кулачка.

Стандартная высота кулачка:

Впуск 44.570 - 44.670 мм (1.7547 - 1.7587 дюймов)

Выхлоп 44.770 - 44.870 мм (1.7626 - 1.7665 дюймов)

Максимальная высота кулачковой лопасти:

Впуск 44.42 мм (1.7488 дюймов)

Выхлоп 44.62 мм (1.7567 дюймов)

Если высота кулачковой головки меньше минимальной, замените распределительный вал.

-

Осмотрите головки распределительных валов.

Используя микрометр, измерьте диаметр журнала.

Диаметр журнала:

28.949 - 28.965 мм (1.1397 - 1.1404 дюйма).

Если диаметр журнала не соответствует указанному, проверьте зазор масла.

-

Осмотреть подшипники распределительных валов

Проверьте подшипники на отслаивание и забивание.

Если подшипники повреждены, замените крышки подшипников и головку цилиндров в комплекте.

-

Проверить зазор масла в распределительном валу

-

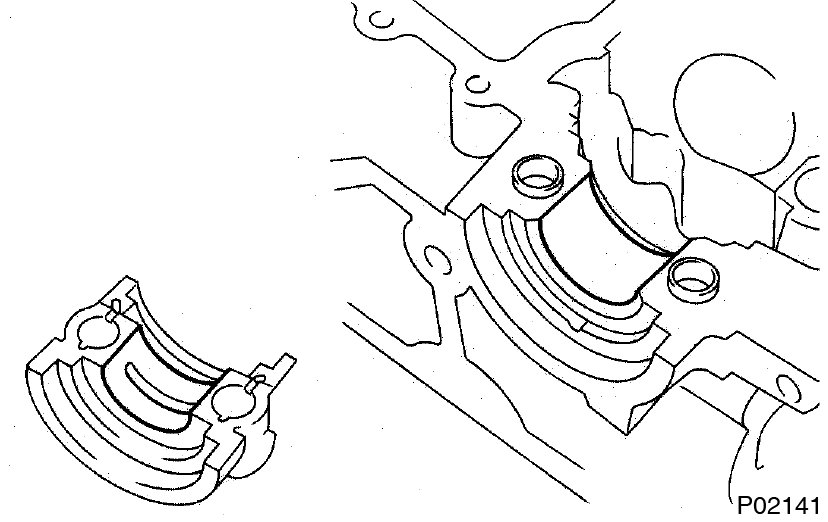

Очистите крышки подшипников и распределительные валы.

- Поместите распределительные валы на головку блока цилиндров.

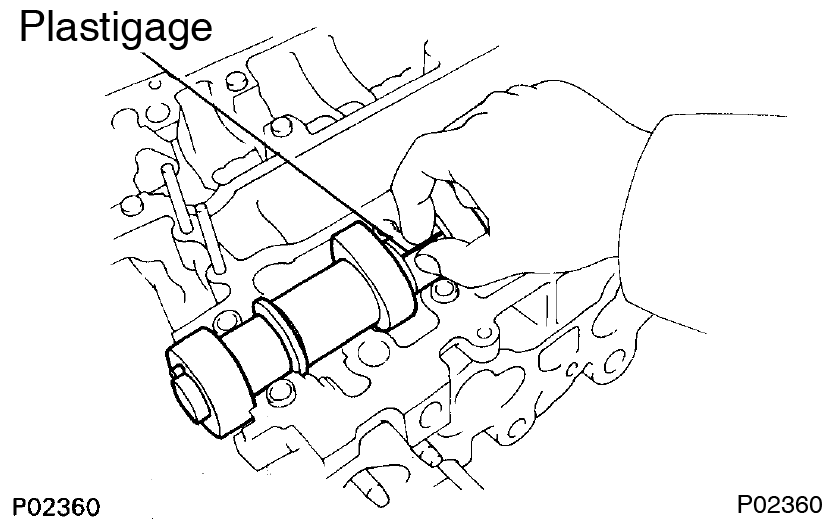

- Положите полосу Plastigage через каждый из журналов распределительных валов.

-

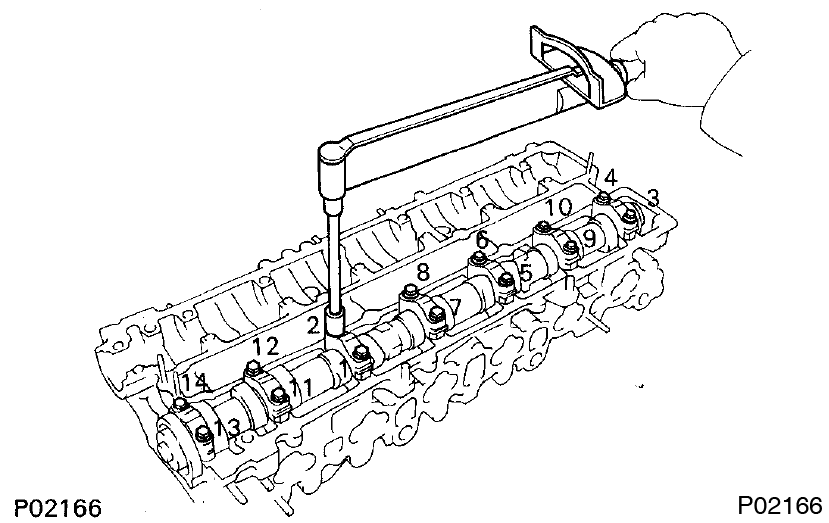

Установите крышки подшипников (см. Стр. EM-47).

Крутящий момент: 20 Н · м (200 кгс · см, 14 фут · фунт-фут)Не поворачивайте распределительный вал.

- Снимите крышки подшипников.

-

Измерьте Plastigage в самой широкой точке.

Стандартный зазор масла:

0,035 - 0,072 мм (0,0014 - 0,0028 дюйма ).

Максимальный зазор масла:

0,10 мм (0,0039 дюйма).

Если зазор масла больше максимального, замените распределительный вал. При необходимости замените крышки подшипников и головку цилиндров в комплекте.

- Полностью удалите Plastigage.

-

Очистите крышки подшипников и распределительные валы.

-

Осмотреть зазор запора распределительного вала

-

Установите распределительные валы (см. Стр. EM-47)

-

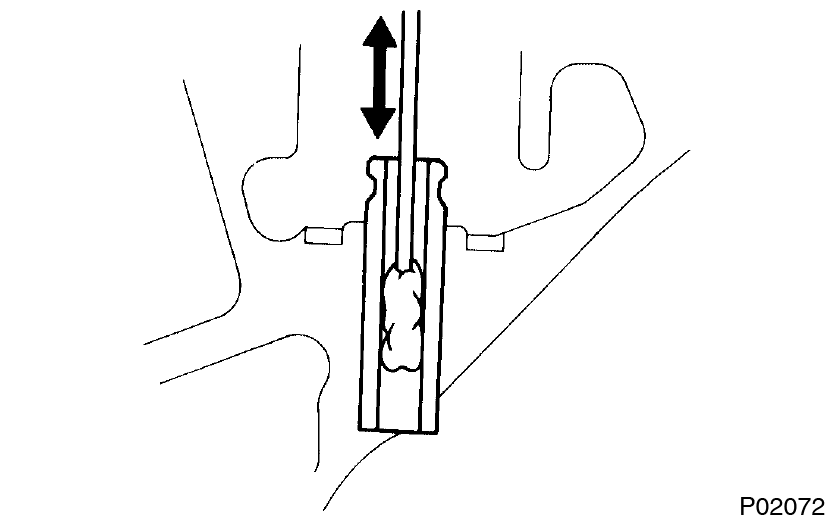

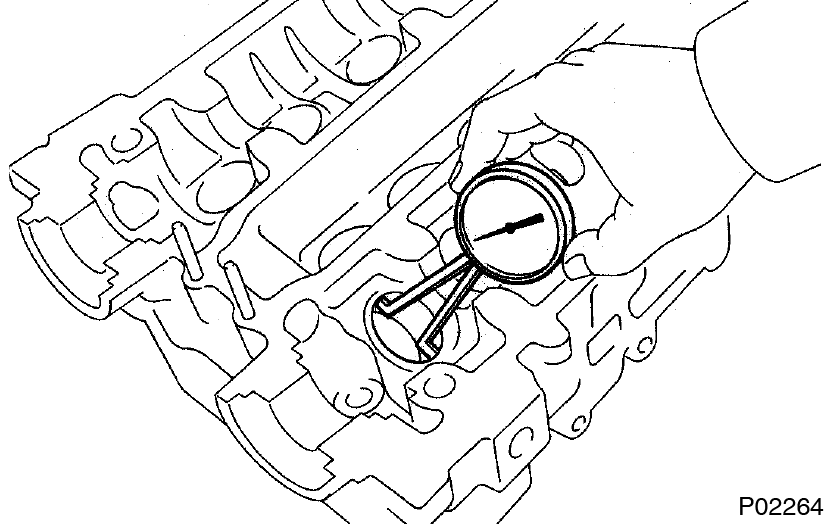

Используя индикатор циферблата, измерьте зазор тяги при перемещении распределительного вала взад и вперед.

Стандартный упорный зазор:

0,080 - 0,190 мм (0,0031 - 0,0075 дюйма)

Максимальный зазор:

0,30 мм (0,0118 дюйма).

Если зазор тяги больше максимального, замените распределительный вал. При необходимости замените крышки подшипников и головку цилиндров в комплекте.

-

Установите распределительные валы (см. Стр. EM-47)

-

Осмотрите подъемники клапанов и отверстия подъемника

-

Используя калибр суппорта, измерьте диаметр ствола подъемника головки блока цилиндров.

Диаметр отверстия для

лифтера : 31.000 - 31.016 мм (1.2205 - 1.2211 дюймов).

-

Используя микрометр, измерьте диаметр подъемника.

Диаметр подъемника:

30.966 - 30.976 мм (1.2191 - 1.2195 дюймов).

-

Вычесть измерение диаметра подъемника из измерения диаметра отверстия подъемника.

Стандартный зазор масла:

0,024 - 0,050 мм (0,0009 - 0,0020 дюйма).

Максимальный зазор масла:

0,07 мм (0,0028 дюйма).

Если зазор масла больше максимального, замените подъемник.

При необходимости замените головку блока цилиндров.

-

Используя калибр суппорта, измерьте диаметр ствола подъемника головки блока цилиндров.

-

Осмотрите воздухозаборную камеру.

Используя точную прямую кромку и измерительный щуп, измерьте поверхности, контактирующие с впускным коллектором для деформации.

Максимальная деформация: 0,15 мм (0,0059 дюйма).

Если деформация больше максимальной, замените камеру.

-

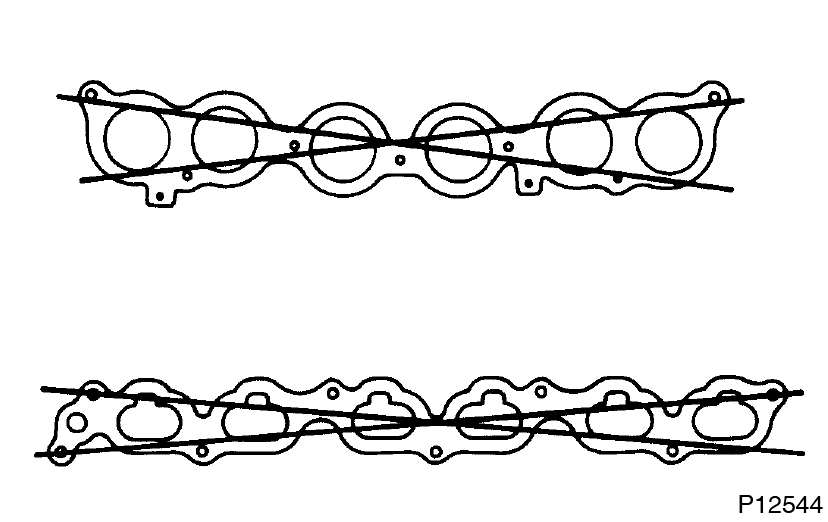

Осмотрите впускной коллектор.

Используя точную прямую кромку и измерительный щуп, измерьте поверхности, контактирующие с головкой цилиндра и камерой впуска воздуха для коробления.

Максимальная деформация: 0,15 мм (0,0059 дюйма).

Если деформация больше максимальной, замените коллектор.

-

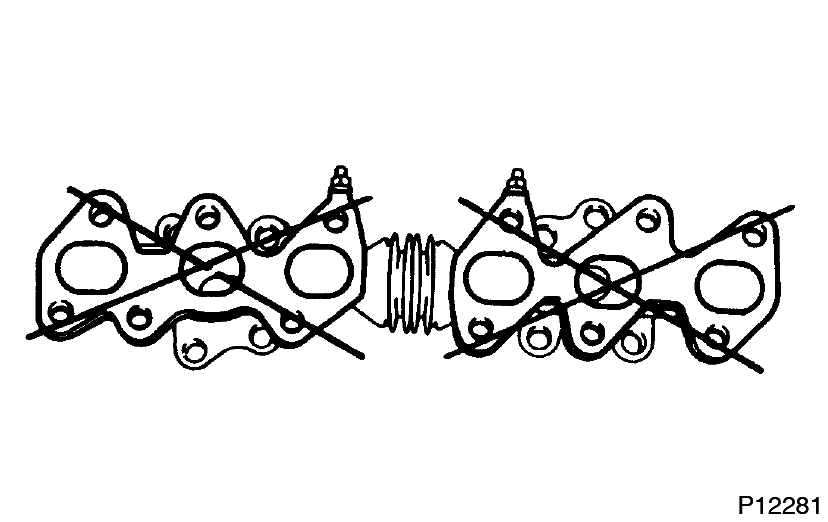

Осмотрите выпускной коллектор

Используя прецизионный прямолинейный ремень и измерительный щуп, измерьте поверхности, контактирующие с головкой блока цилиндров.

Максимальная деформация: 0,80 мм (0,0315 дюйма).

Если деформация больше максимальной, замените коллектор.

-

Проверьте болты головки цилиндров.

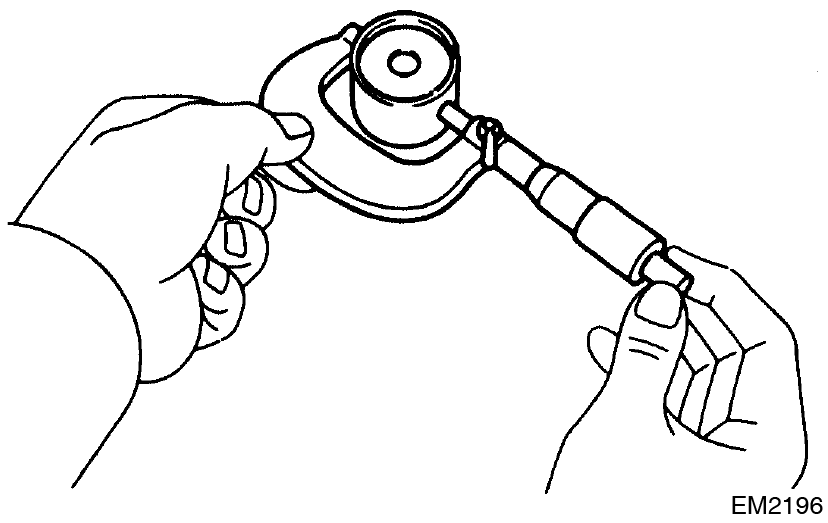

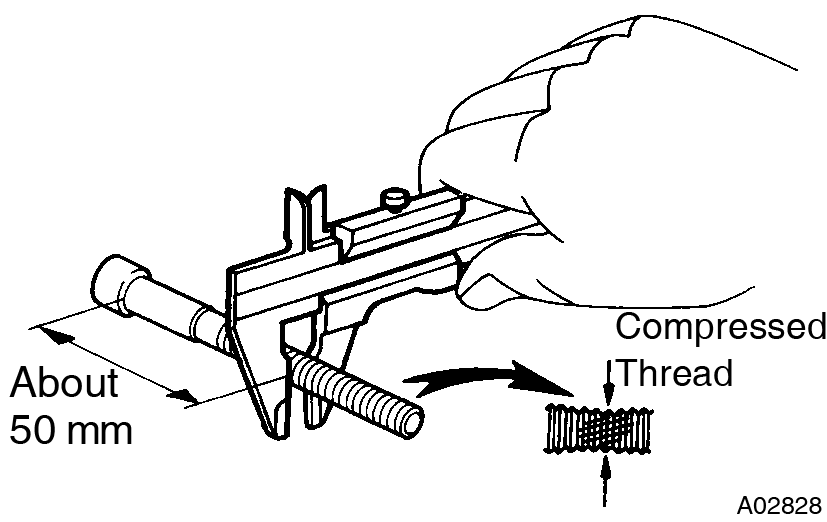

Используя суппорт верньер, измерьте резьбу наружного диаметра болта.

Стандартный наружный диаметр:

10,8 - 11,0 мм (

0,425-0,433 дюйма ). Минимальный наружный диаметр: 10,7 мм (0,421 дюйма).

Если диаметр меньше минимального, замените болт.

Данное руководство основано на книжном издании Toyota (RM502U, 1997)

Volksbibliothek, info@volksbibliothek.com

Back Next