Проверка головки цилиндров*

Мы создали путеводитель! Откройте для себя Сортавала

Эта страница переведена с английского языка автоматически сервисом Google

-

Очистить верхние поверхности поршней и блока цилиндров

-

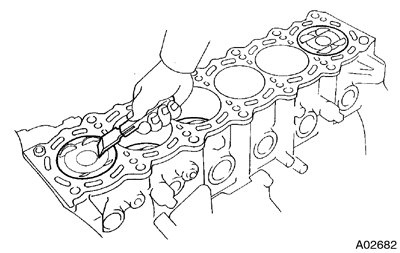

Поверните коленчатый вал и доведите каждый поршень до верхней мертвой точки (TDC). Используя скребок для прокладки, удалите весь углерод с верхней поверхности поршня.

-

Используя скребок для прокладки, удалите весь материал прокладки с верхней поверхности блока цилиндров.

-

Используя сжатый воздух, продуйте уголь и масло из отверстий для болтов.

Защищайте глаза при использовании сжатого воздуха под высоким давлением.

-

Поверните коленчатый вал и доведите каждый поршень до верхней мертвой точки (TDC). Используя скребок для прокладки, удалите весь углерод с верхней поверхности поршня.

-

Очистить головку цилиндров

-

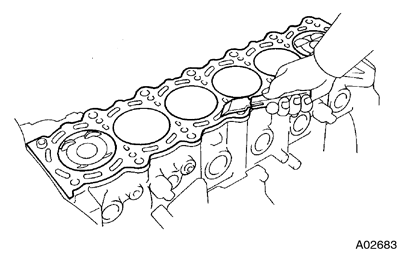

Снять прокладку с помощью скребка для прокладки, удалить весь материал прокладки с поверхности блока цилиндров.

Будьте осторожны, чтобы не поцарапать контактную поверхность блока цилиндров.

Будьте осторожны, чтобы не поцарапать контактную поверхность блока цилиндров. -

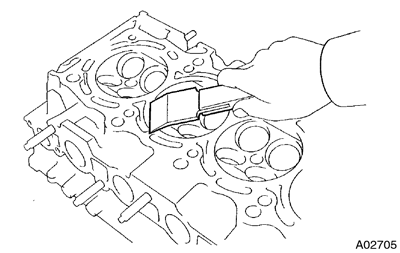

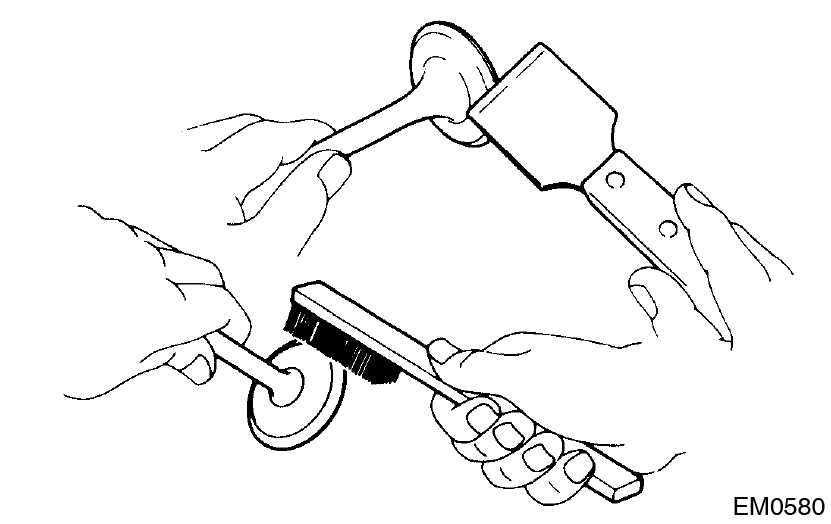

Очистите камеры сгорания.

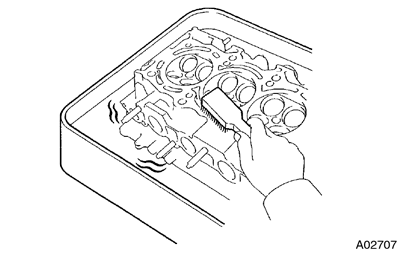

Используя проволочную щетку, удалите весь углерод из камер сгорания. Будьте осторожны, чтобы не поцарапать контактную поверхность блока цилиндров.

Будьте осторожны, чтобы не поцарапать контактную поверхность блока цилиндров. -

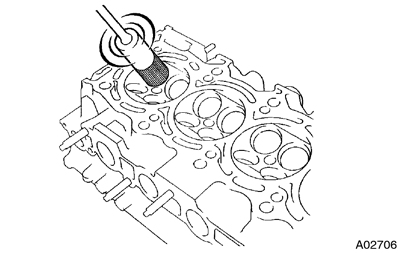

Очистите направляющие втулки клапана.

Используя кисть и растворитель направляющей втулки клапана, очистите все направляющие втулки.

-

Очистите головку блока цилиндров.

Используя мягкую щетку и растворитель, тщательно очистите головку блока цилиндров.

-

Снять прокладку с помощью скребка для прокладки, удалить весь материал прокладки с поверхности блока цилиндров.

-

Осмотреть головку блока цилиндров

-

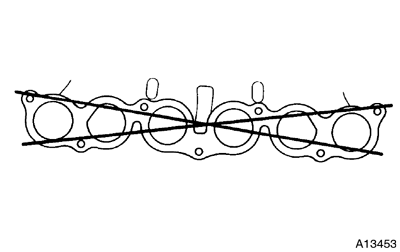

Осмотрите плоскостность

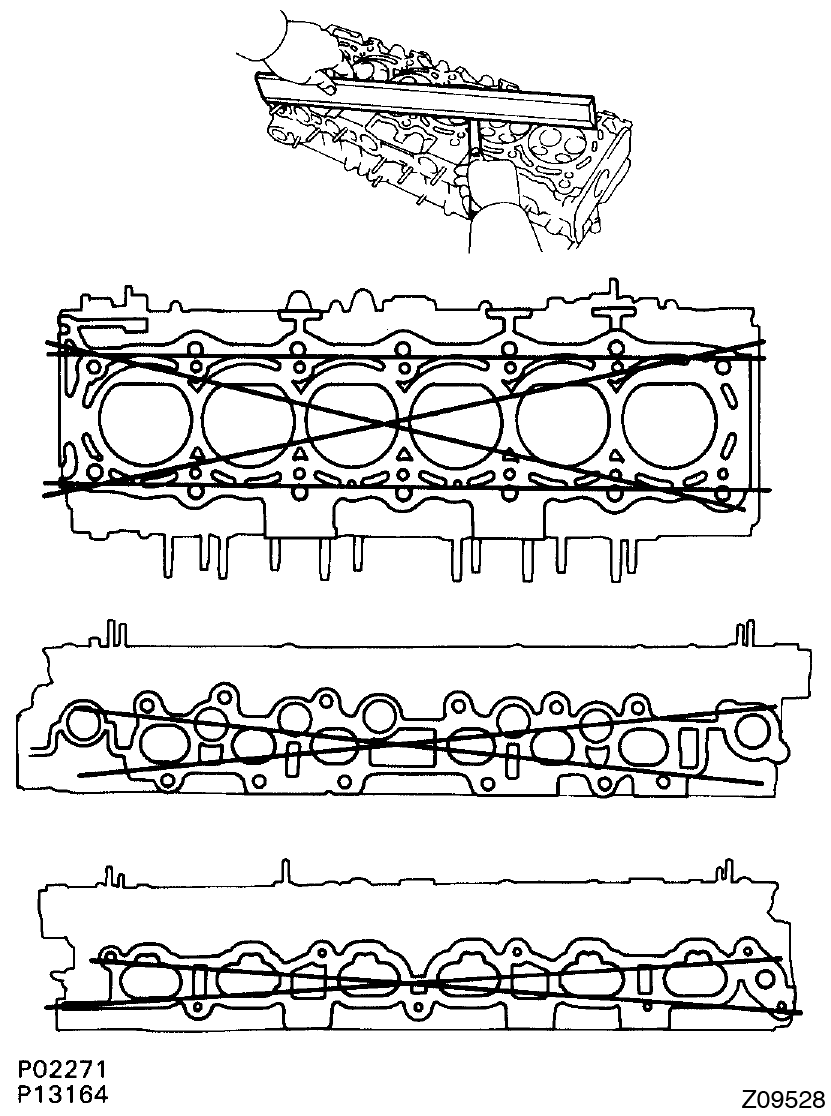

Используя прецизионную прямую кромку и измерительный щуп, измерьте поверхности, контактирующие с блоком цилиндров, впускными и выпускными коллекторами для коробления.

Максимальная деформация: 0,10 мм (0,0039 дюйма). Если деформация больше максимальной, замените головку цилиндра.

Если деформация больше максимальной, замените головку цилиндра.

-

Проверка кривошипов

Используя пенетрант для красителя, проверьте камеру сгорания, впускные отверстия, выхлопные отверстия и поверхность блока цилиндров на наличие трещин. Если треснуло, замените головку цилиндра.

Если треснуло, замените головку цилиндра.

-

Осмотрите плоскостность

-

Очистить клапаны

-

Используя скребок для прокладки, выньте из него уголь с головки клапана.

- Используя проволочную щетку, тщательно очистите клапан.

-

Используя скребок для прокладки, выньте из него уголь с головки клапана.

-

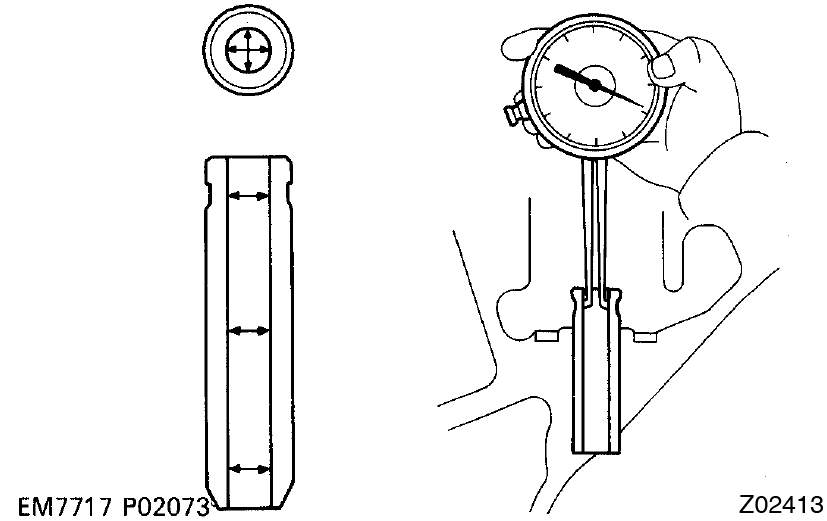

Осмотреть шток клапана и направляющие втулки

-

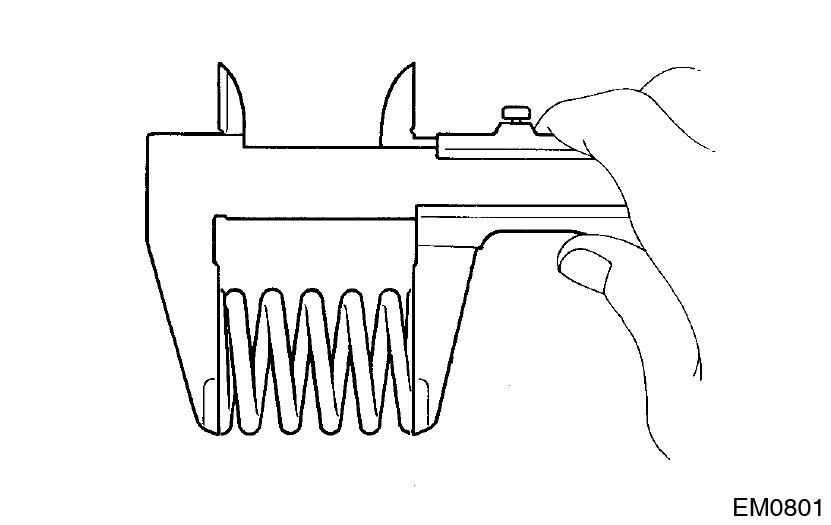

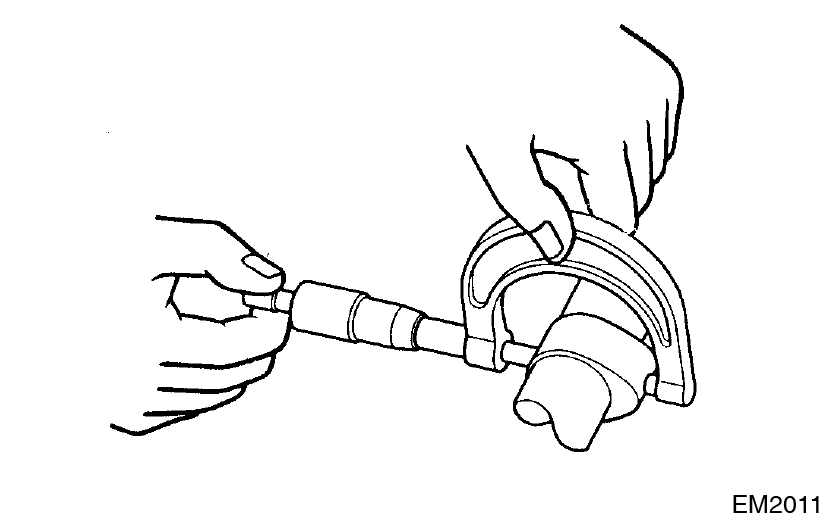

Используя калибр суппорта, измерьте внутренний диаметр направляющей втулки.

Внутренний диаметр втулки:

6.010 - 6.030 мм (0.2366 - 0.2374 дюймов).

-

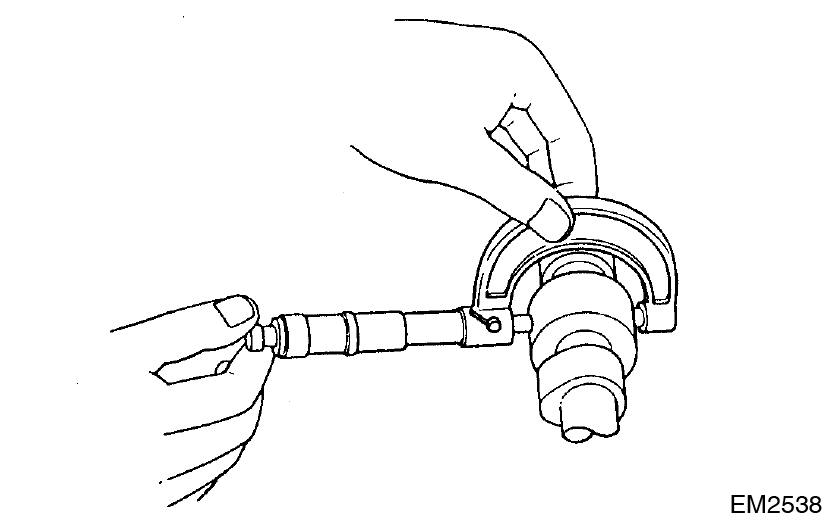

Используя микрометр, измерьте диаметр штока клапана.

Диаметр штока клапана:

Впуск 5.970 - 5.985 мм (0.2350 - 0.2356 дюймов)

Выхлоп 5.965 - 5.980 мм (0.2348 - 0.2354 дюйма)

-

Вычтите измерение диаметра штока клапана из измерения внутреннего диаметра направляющей втулки.

Стандартный зазор масла:

Впуск 0,025 - 0,060 мм (0,0010 - 0,0024 дюйма)

Выхлоп 0,030 - 0,065 мм (0,0012 - 0,0026 дюйма )

Максимальный зазор масла:

Впуск 0,08 мм (0,0031

дюйма ) Выхлоп 0,10 мм (0,0039 дюйма)

-

Используя калибр суппорта, измерьте внутренний диаметр направляющей втулки.

-

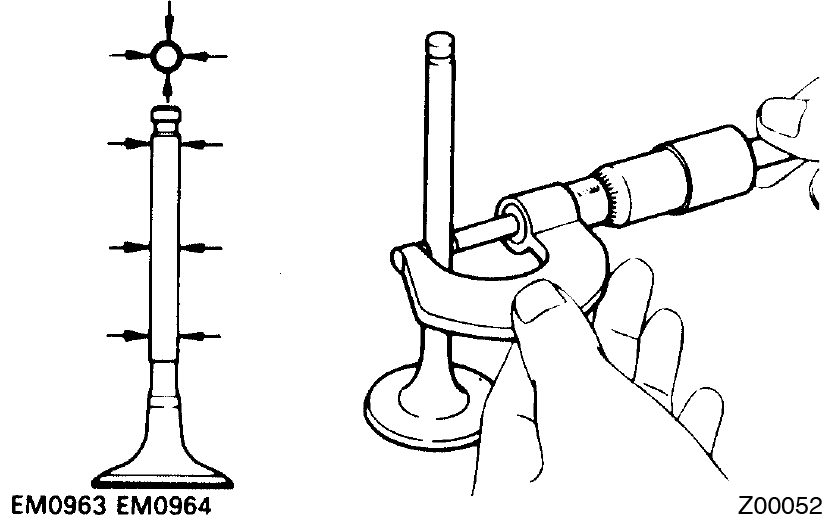

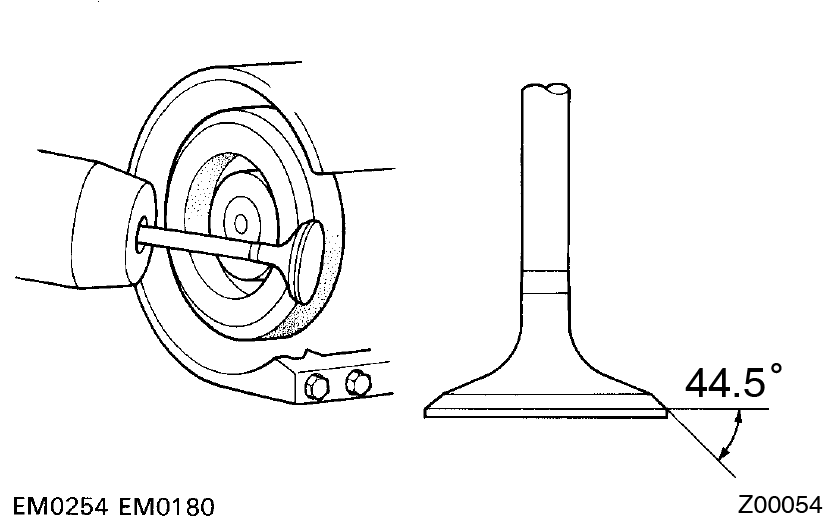

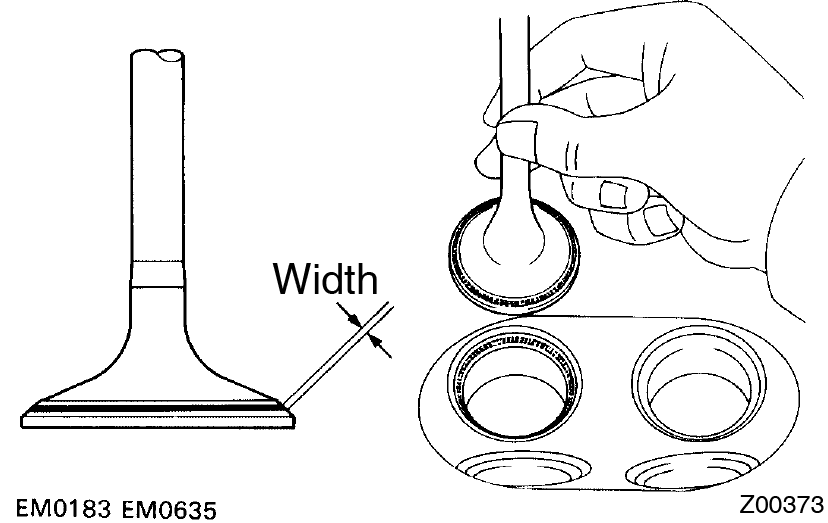

Осмотры и шлифовальные клапаны

-

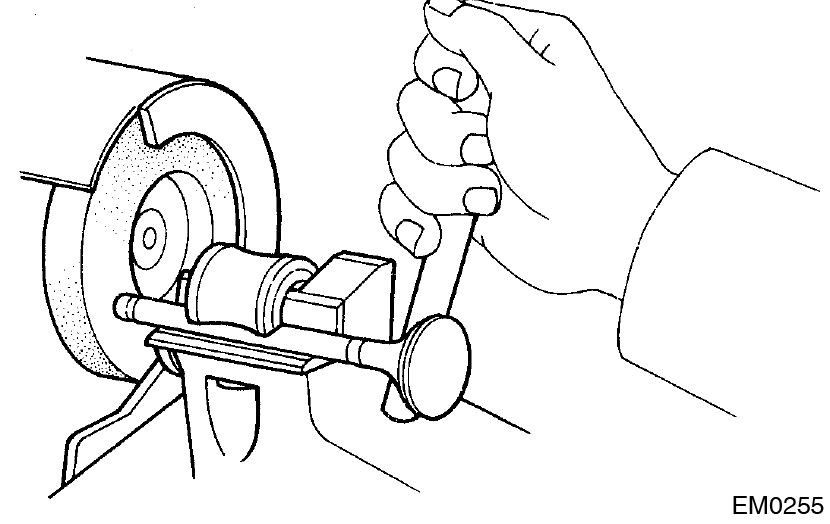

Измельчить клапан достаточно, чтобы удалить ямы и уголь.

-

Убедитесь, что клапан заземлен до правильного угла поворота клапана.

Угол поворота клапана: 44,5 ° -

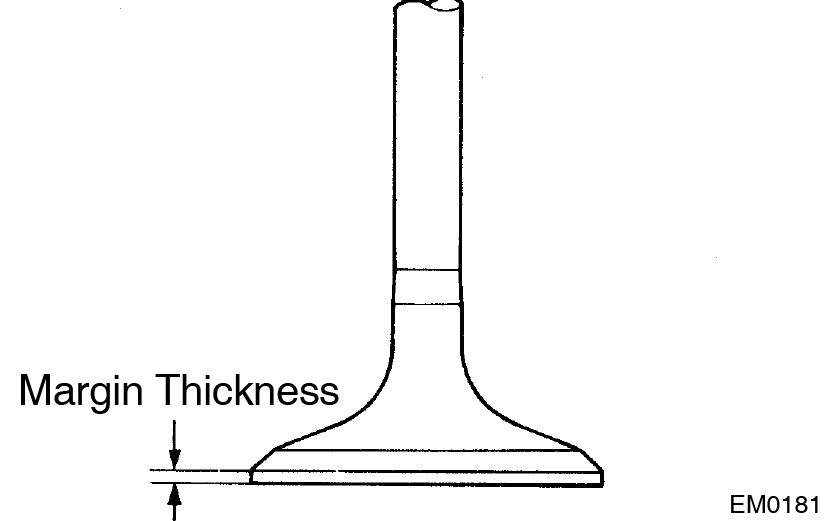

Проверьте толщину края головки клапана.

Толщина стандартного поля:

Толщина стандартного поля:

0,8 - 1,2 мм (0,031 - 0,047 дюйма).

Минимальная допустимая толщина:

0,5 мм (0,020 дюйма).

Если толщина поля меньше минимального, замените клапан. -

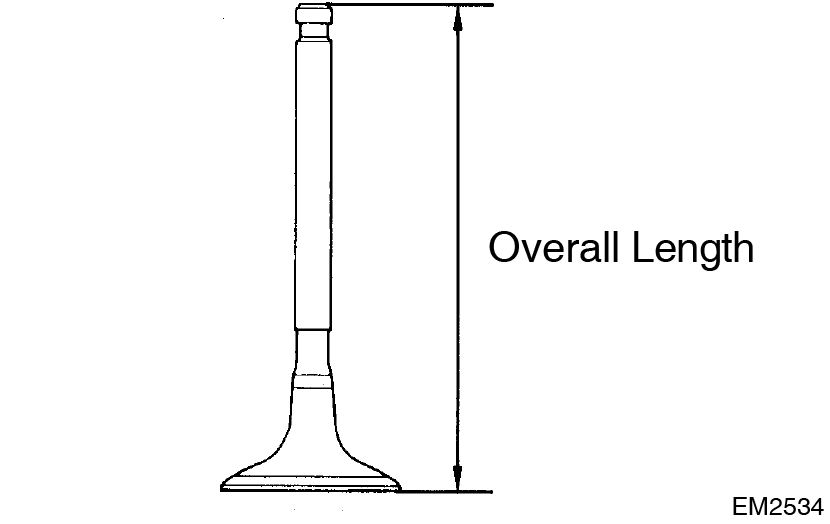

Проверьте общую длину клапана.

Стандартная общая длина:

Стандартная общая длина:

Впуск 98.29 - 98.79 мм (3.8697 - 3.8894 дюймов)

Выхлоп 98.84 - 99.34 мм (3.8913 - 3.9110 дюймов)

Минимальная общая длина:

Впуск 98.19 мм (3.8657 дюймов)

Выхлоп 98.74 мм (3.8874 дюймов)

Если общая длина меньше минимального, замените клапан. -

Проверьте изношенность поверхности наконечника штока клапана.

Если наконечник штока клапана изношен, закройте наконечник шлифовальной машиной или замените клапан.

Не размалывайте больше, чем минимальная общая длина.

Если наконечник штока клапана изношен, закройте наконечник шлифовальной машиной или замените клапан.

Не размалывайте больше, чем минимальная общая длина.

-

Измельчить клапан достаточно, чтобы удалить ямы и уголь.

-

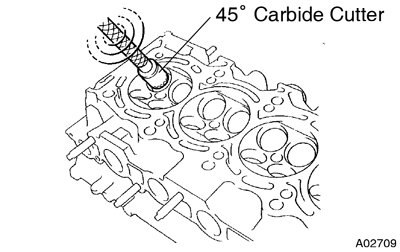

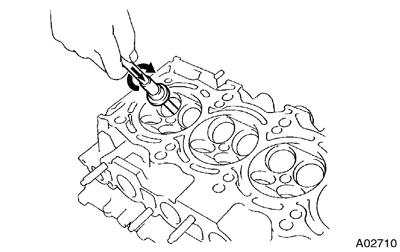

Осмотреть и очистить седла клапанов

-

Используя резак из карбида 45 °, снова закрепите седла клапана. Удалите только достаточное количество металла для чистки сидений.

-

Проверьте положение сидения клапана.

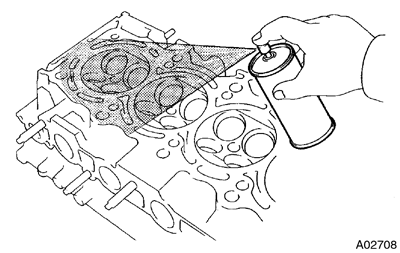

Нанесите тонкий слой прусского синего (или белого свинца) на поверхность клапана. Слегка нажмите на клапан против сиденья. Не вращайте клапан.

-

Проверьте поверхность и седло клапана на следующее:

- Если синий появляется вокруг лица на 360 °, клапан концентричен. Если нет, замените клапан.

- Если на сиденье клапана на синем появляется синий цвет, направляющая и грань концентричны. Если нет, откройте сиденье.

-

Убедитесь, что контакт седла находится посередине поверхности клапана: ширина

впускного отверстия 1,0 - 1,4 мм (0,039-0,05 дюйма).

Выхлоп 1,2 - 1,6 мм (0,047-0,063 дюйма).

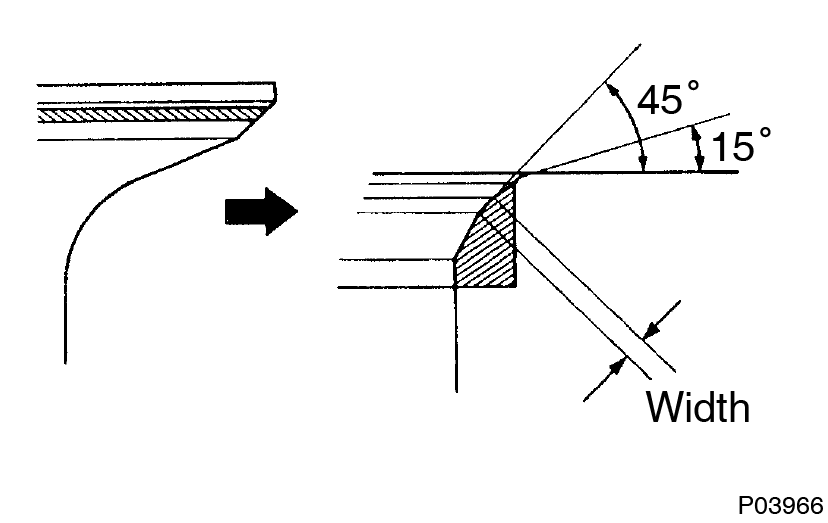

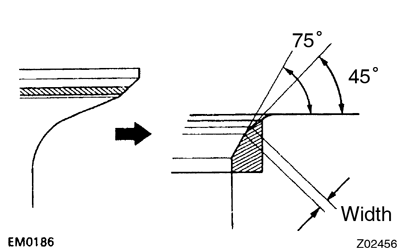

Если нет, отрегулируйте седла клапана как следующим образом :

-

Если посадка слишком высока на лицевой поверхности клапана, используйте режущие приспособления на 15 ° и 45 °, чтобы исправить сиденье.

-

Если посадка слишком мала на лицевой поверхности клапана, используйте резаки 75 ° и 45 ° для коррекции сиденья.

-

Зажмите клапан и седло клапана с помощью абразивного материала.

- После ручного притирки очистите клапан и седло клапана.

-

Используя резак из карбида 45 °, снова закрепите седла клапана. Удалите только достаточное количество металла для чистки сидений.

-

Осмотрите пружины клапана

-

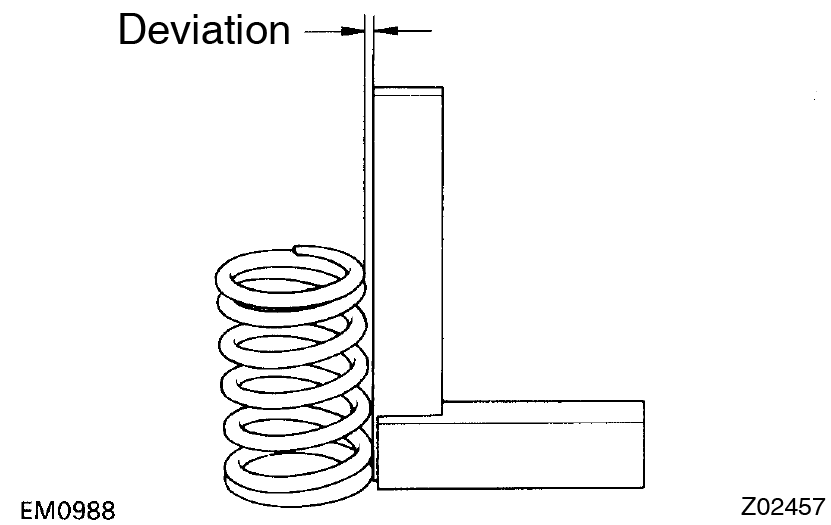

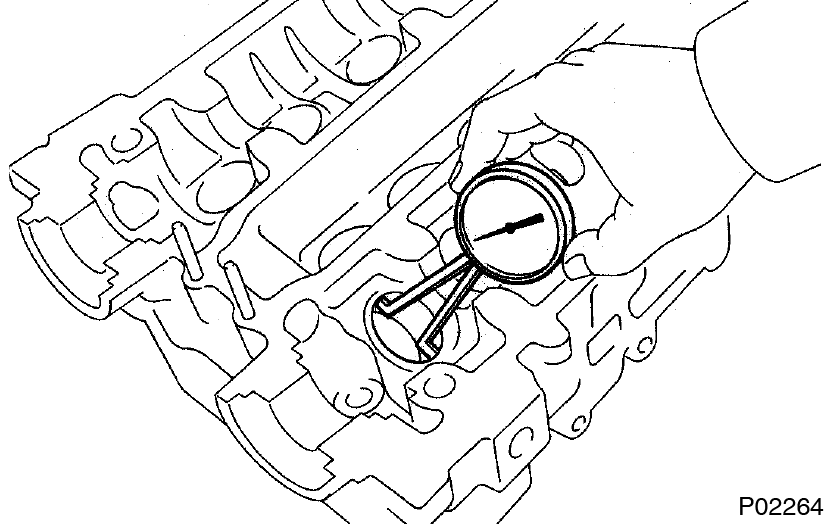

Используя стальной квадрат, измерьте отклонение пружины клапана.

Максимальное отклонение: 2,0 мм (0,079 дюйма).

Если отклонение больше максимального, замените пружину клапана.

-

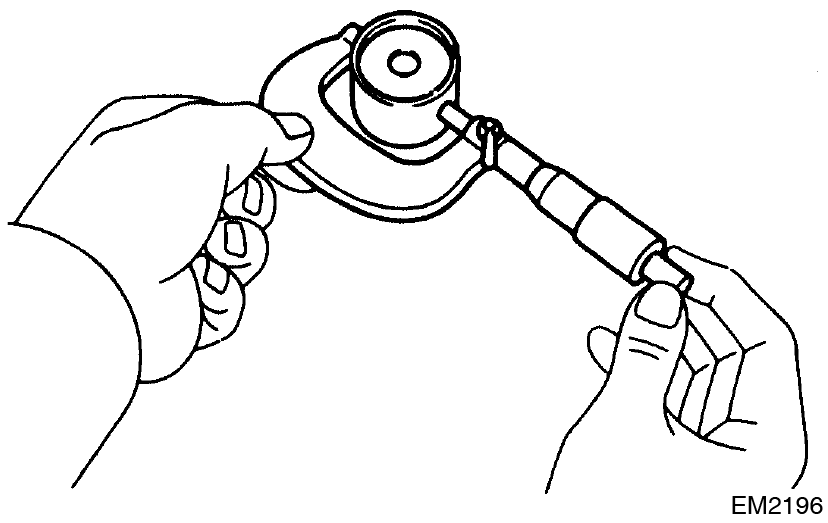

Используя штангенциркули, измерьте свободную длину пружины клапана.

Свободная длина:

Если свободная длина не соответствует указанному, замените пружину клапана.Розовая окрашенная марка 43,71 мм (1,7209 дюйма) Желтая окрашенная марка 44,10 мм (1,7362 дюйма)

-

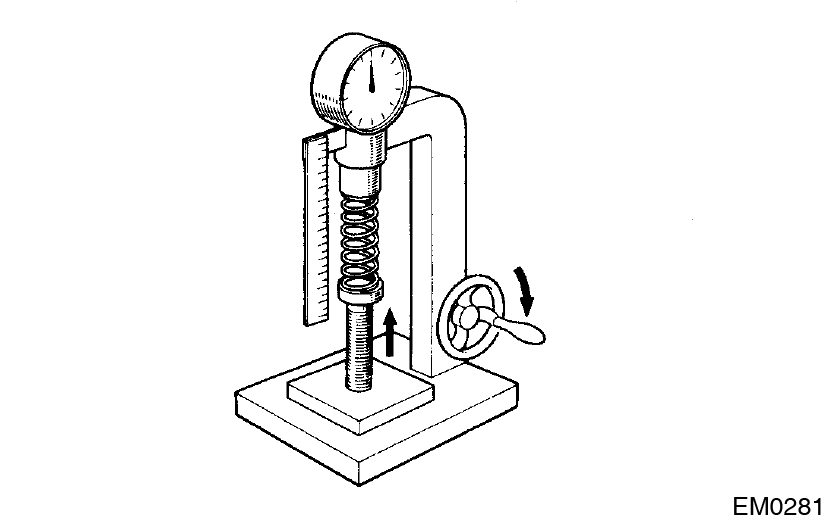

Используя пружинный тестер, измерьте натяжение пружины клапана с указанной установленной длиной.

Установленное напряжение:

186,2 - 205,8 Н (19,0 - 21,0 кгс, 41,9 - 46,3 фунт-фут) при 34,5 мм (1,358 дюйма).

Если установленное натяжение не соответствует указанному, замените пружину клапана.

-

Используя стальной квадрат, измерьте отклонение пружины клапана.

-

Осмотреть распределительные валы и подшипники

-

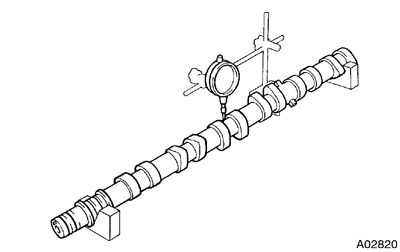

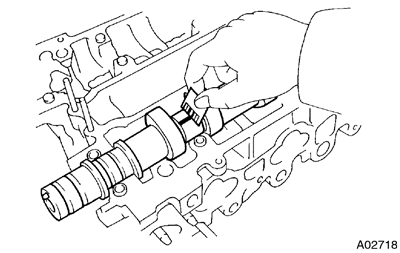

Поместите распределительный вал на V-образные блоки.

-

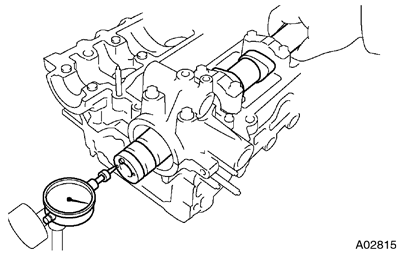

Используя индикатор циферблата, измерьте биение круга в центральном журнале.

Максимальное биение круга: 0,08 мм (0,0031 дюйма).

Если биение круга больше максимального, замените распределительный вал. -

Используя микрометр, измерьте высоту кулачка кулачка.

Стандартная высота кулачка:

Стандартная высота кулачка:

Впуск 44.310 - 44.360 мм (1.7445 - 1.7465 дюймов)

Выхлоп 44.250 - 44.350 мм (1.7421 - 1.7461 дюйма)

Минимальная высота кулачковой лопасти:

Впуск 44.16 мм (1.7386 дюймов)

Выхлоп 44.10 мм (1.7362 дюйма)

Если высота кулачковой головки меньше минимальной, замените распределительный вал. -

Используя микрометр, измерьте диаметр журнала.

Диаметр журнала:

Диаметр журнала:

28.949 - 28.965 мм (1.1397 - 1.1404 дюйма).

Если диаметр журнала не соответствует указанному, проверьте зазор масла. -

Проверьте подшипники на отслаивание и забивание.

Если подшипники повреждены, замените крышки подшипников и головку цилиндров в комплекте.

Если подшипники повреждены, замените крышки подшипников и головку цилиндров в комплекте.

-

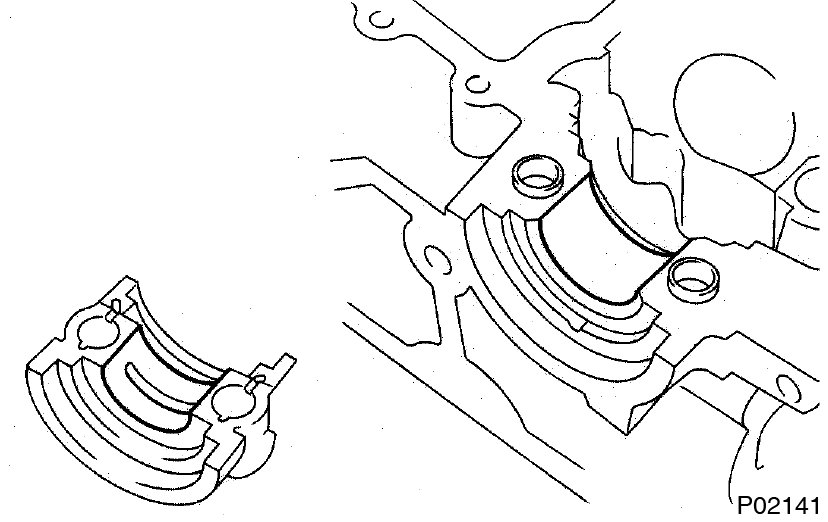

Очистите крышки подшипников и распределительные валы.

- Поместите распределительные валы на головку блока цилиндров.

- Положите полосу Plastigage через каждый из журналов распределительных валов.

-

Установите крышки подшипников. (См. Стр. EM-45)

Крутящий момент: 20 Н · м (200 кгс · см, 14 фут · фунт-фут)Не поворачивайте распределительный вал. - Снимите крышки подшипников.

-

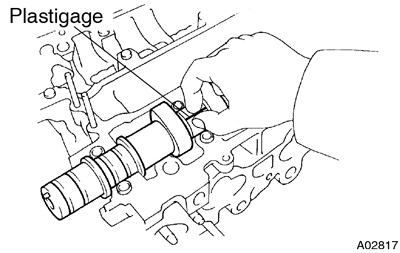

Измерьте Plastigage в самой широкой точке.

Стандартный зазор масла:

Стандартный зазор масла:

0,035 - 0,072 мм (0,0014 - 0,0028 дюйма ).

Максимальный зазор масла:

0,10 мм (0,0039 дюйма).

Если зазор масла больше максимального, замените распределительный вал. При необходимости замените крышки подшипников и головку цилиндров в комплекте. - Полностью удалите Plastigage.

-

Установите распределительные валы. (См. Стр. EM-45)

-

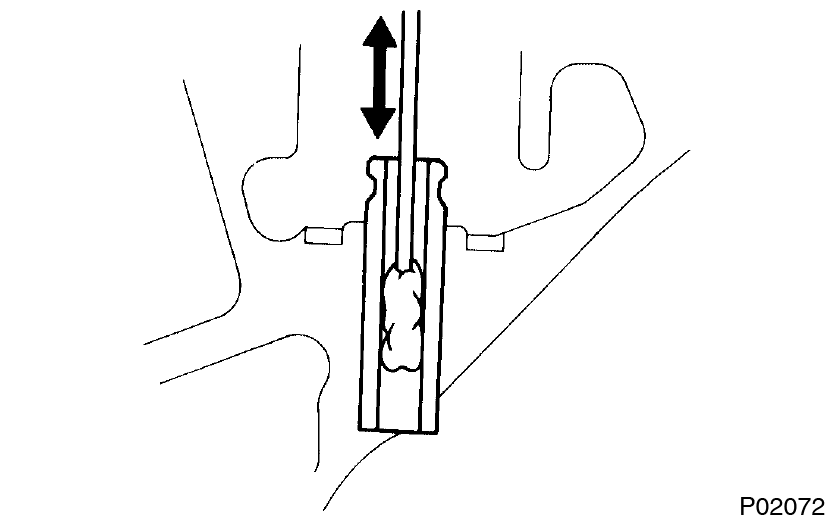

Используя индикатор циферблата, измерьте зазор тяги при перемещении распределительного вала взад и вперед.

Стандартный упорный зазор:

0,080 - 0,190 мм (0,0031 - 0,0075 дюйма)

Максимальный зазор:

0,30 мм (0,0118 дюйма).

Если зазор тяги больше максимального, замените распределительный вал. При необходимости замените крышки подшипников и головку цилиндров в комплекте.

-

Поместите распределительный вал на V-образные блоки.

-

Осмотрите подъемники клапанов и отверстия подъемника

-

Используя калибр суппорта, измерьте диаметр ствола подъемника головки блока цилиндров.

Диаметр отверстия для

лифтера : 31.000 - 31.016 мм (1.2205 - 1.2211 дюймов).

-

Используя микрометр, измерьте диаметр подъемника.

Диаметр подъемника:

30.966 - 30.976 мм (1.2191 - 1.2195 дюймов).

-

Вычесть измерение диаметра подъемника из измерения диаметра отверстия подъемника.

Стандартный зазор масла:

0,024 - 0,050 мм (0,0009 - 0,0020 дюйма).

Максимальный зазор масла:

0,07 мм (0,0028 дюйма).

Если зазор масла больше максимального, замените подъемник.

При необходимости замените головку блока цилиндров.

-

Используя калибр суппорта, измерьте диаметр ствола подъемника головки блока цилиндров.

-

Осмотрите воздухозаборную камеру.

Используя точную прямую кромку и измерительный щуп, измерьте поверхности, контактирующие с впускным коллектором для деформации.

Максимальная деформация: 0,15 мм (0,0059 дюйма).

Если деформация больше максимальной, замените камеру.

-

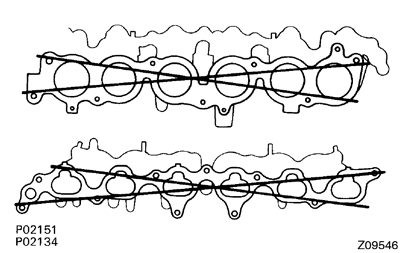

Осмотрите впускной коллектор.

Используя точную прямую кромку и измерительный щуп, измерьте поверхности, контактирующие с головкой цилиндра и камерой впуска воздуха для коробления.

Максимальная деформация: 0,15 мм (0,0059 дюйма).

Если деформация больше максимальной, замените коллектор.

-

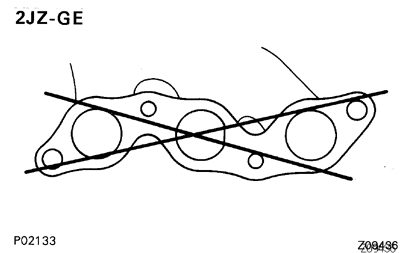

Осмотрите выпускной коллектор

Используя прецизионный прямолинейный ремень и измерительный щуп, измерьте поверхности, контактирующие с головкой блока цилиндров.

Максимальная деформация: 0,80 мм (0,0315 дюйма).

Если деформация больше максимальной, замените коллектор.

-

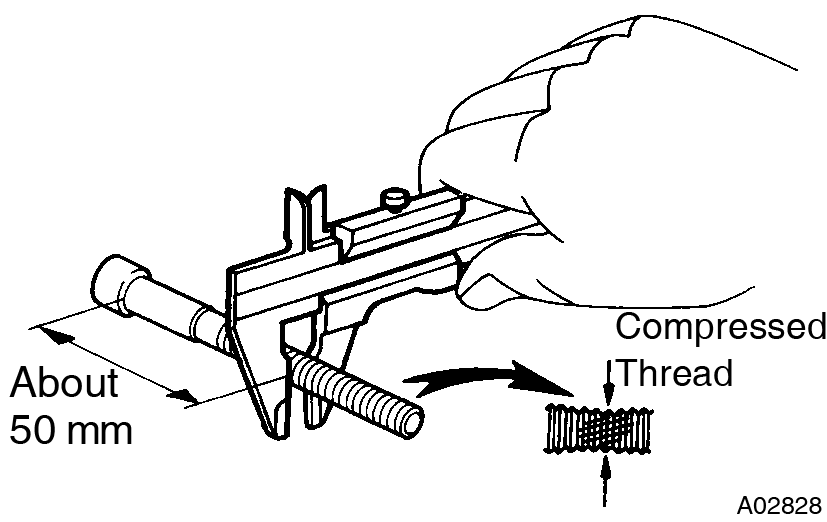

Проверьте болты головки цилиндров.

Используя суппорт верньер, измерьте резьбу наружного диаметра болта.

Стандартный наружный диаметр:

10,8 - 11,0 мм (

0,425-0,433 дюйма ). Минимальный наружный диаметр: 10,7 мм (0,421 дюйма).

Если диаметр меньше минимального, замените болт.

Данное руководство основано на книжном издании Toyota (RM502U, 1997)

Volksbibliothek, info@volksbibliothek.com

Back Next