Проверка блока цилиндров*

Мы создали путеводитель! Откройте для себя Сортавала

Эта страница переведена с английского языка автоматически сервисом Google

-

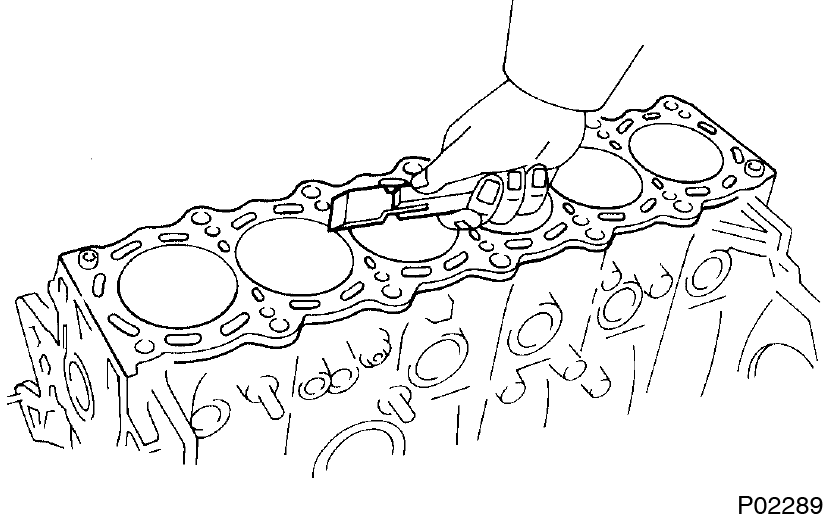

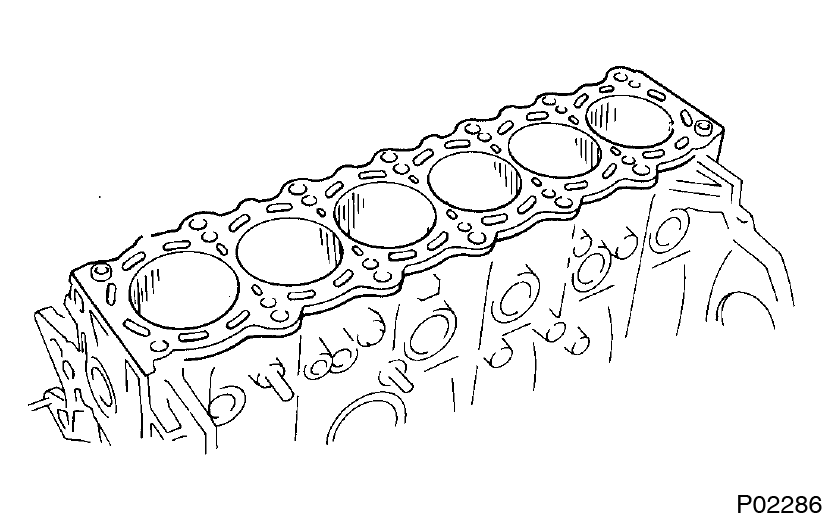

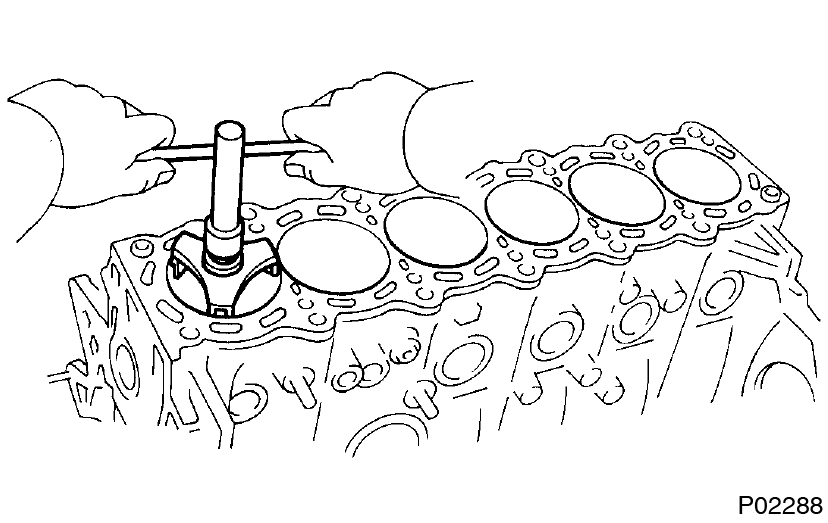

Снять прокладку с помощью скребка для прокладки, удалить весь материал прокладки с поверхности блока

цилиндров.

-

Очистите блок цилиндров.

Используя мягкую щетку и растворитель, тщательно очистите блок цилиндров. -

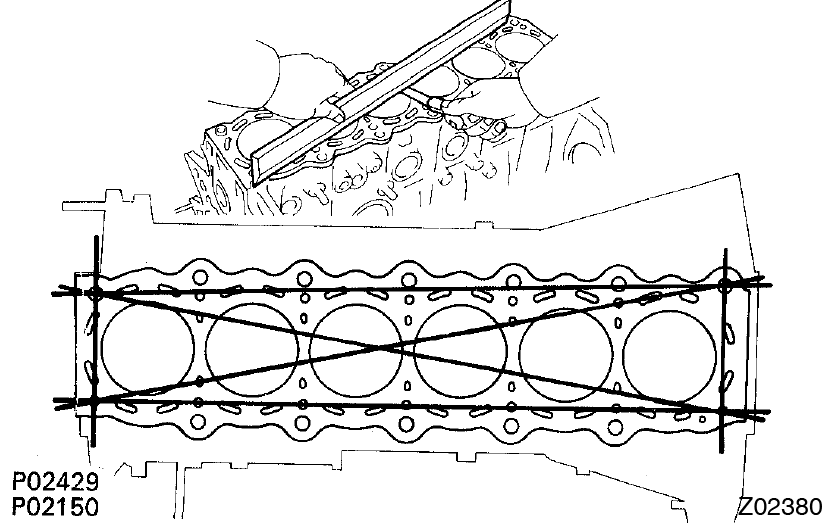

Осмотрите поверхность блока цилиндров на плоскостность.

Используя точную прямую кромку и измерительный щуп, измерьте поверхности блока цилиндров для деформации.

Используя точную прямую кромку и измерительный щуп, измерьте поверхности блока цилиндров для деформации.

Максимальная деформация: 0,07 мм (0,0028 дюйма)

Если деформация больше максимальной, замените блок цилиндров. -

Осмотрите цилиндр для вертикальных царапин.

Визуально проверьте цилиндр на наличие вертикальных царапин.

Визуально проверьте цилиндр на наличие вертикальных царапин.

Если имеются глубокие царапины, замените блок цилиндров. -

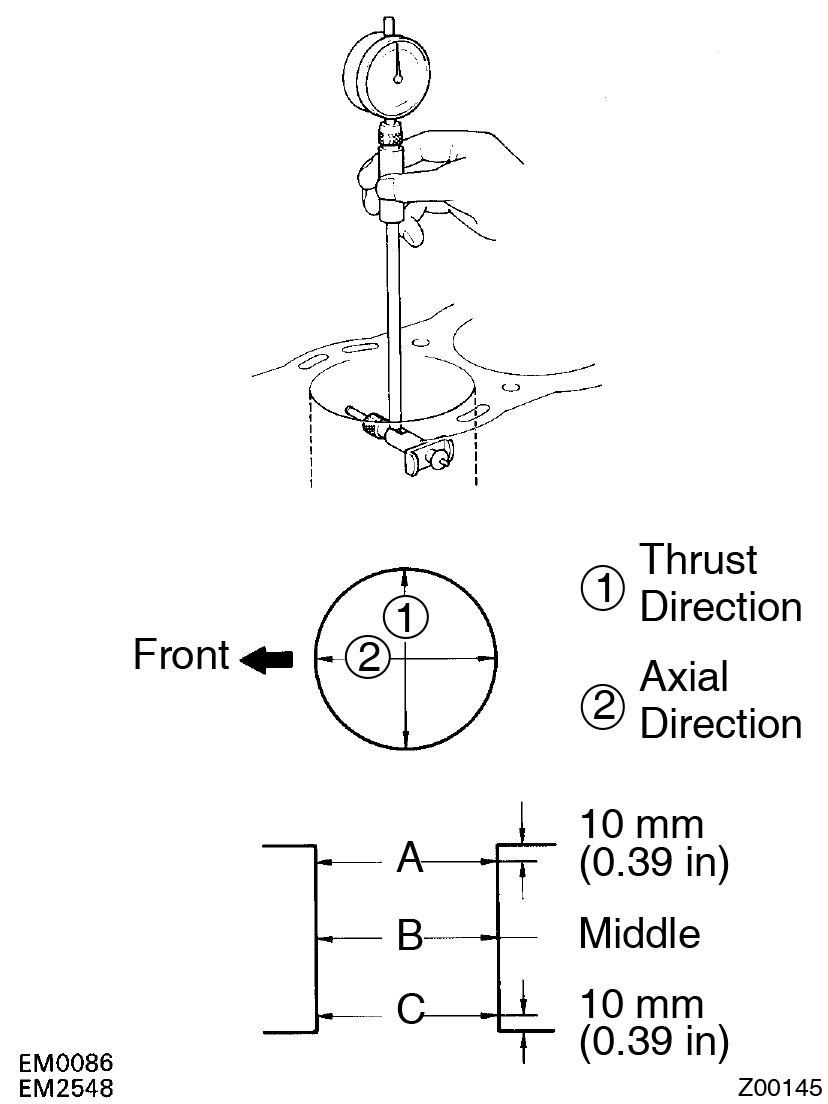

Осмотр диаметра цилиндра с

помощью цилиндрового датчика измерьте диаметр цилиндра в положениях A, B и C в осевом и осевом направлениях.

помощью цилиндрового датчика измерьте диаметр цилиндра в положениях A, B и C в осевом и осевом направлениях.

Стандартный диаметр:

86.000 - 86,013 мм (3,3858 - 3,3863 дюйма).

Максимальный диаметр: 86,02 мм (3,3866 дюйма).

Если диаметр больше максимального, замените блок цилиндров. -

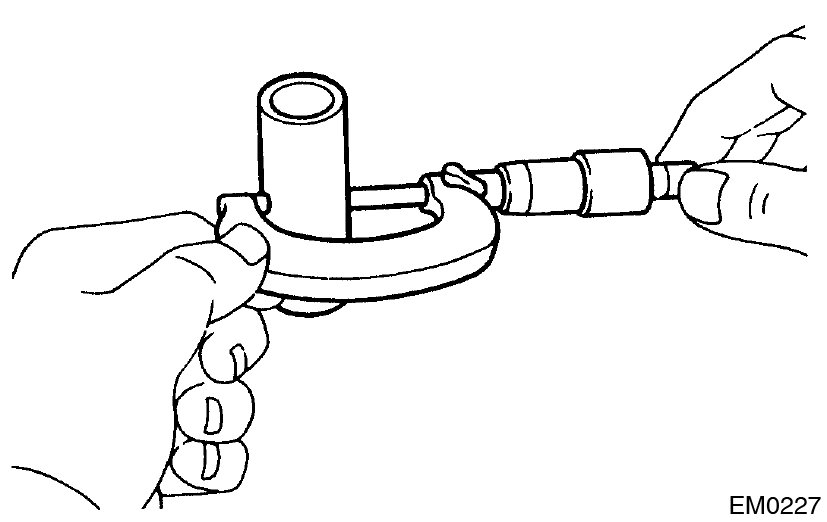

Снять горловину цилиндра.

Если износ менее 0,2 мм (0,008 дюйма), с использованием гребневого расширителя, измельчите верхнюю часть

цилиндра.

Если износ менее 0,2 мм (0,008 дюйма), с использованием гребневого расширителя, измельчите верхнюю часть

цилиндра.

-

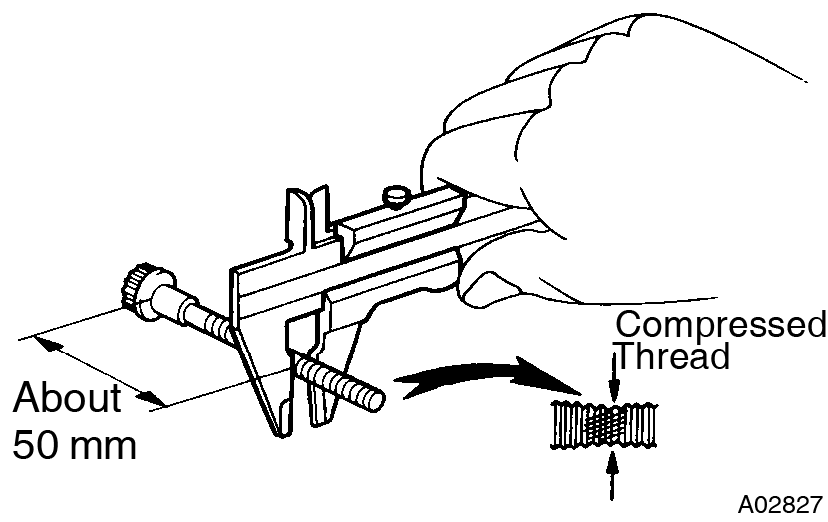

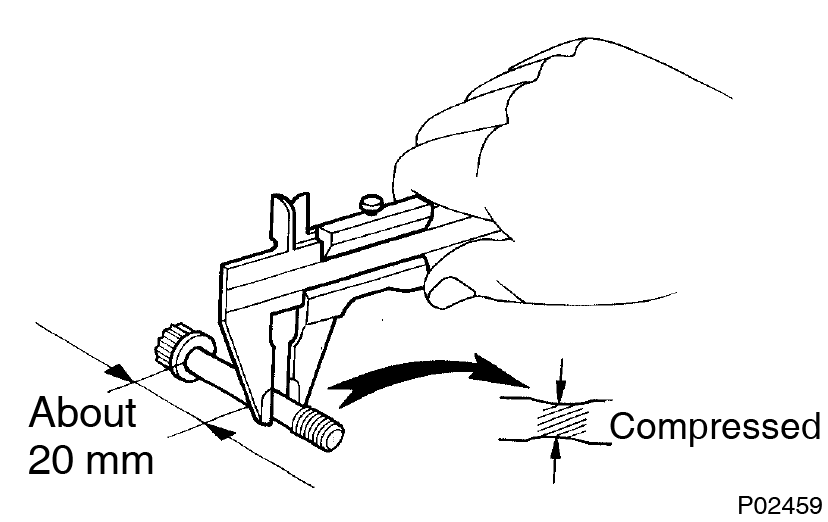

Осмотрите болты крышки подшипника.

Используя штангенциркули, измерьте минимальный диаметр сжатой резьбы в точке измерения.

Используя штангенциркули, измерьте минимальный диаметр сжатой резьбы в точке измерения.

Стандартный диаметр:

9,96 - 9,97 мм (0,3921 - 0,3925 дюйма).

Минимальный диаметр: 9,7 мм (0,382 дюйма).

Если диаметр меньше минимального, замените болт. -

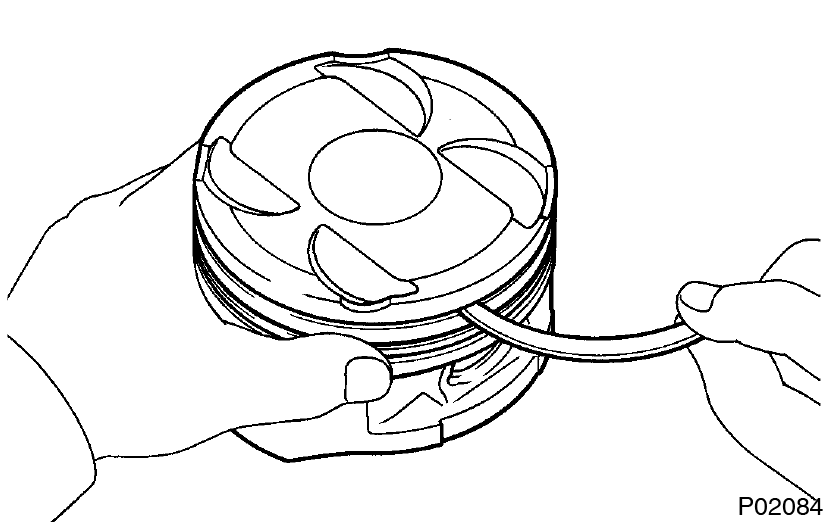

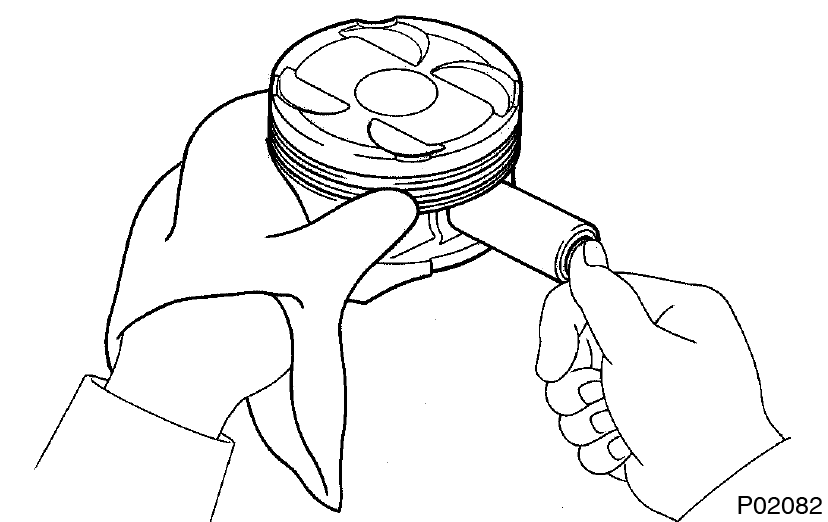

Очистить поршень

-

Используя скребок для прокладки, удалите уголь с верхней части поршня.

-

Используя инструмент для очистки канавок или сломанное кольцо, очистите канавки поршневого кольца.

-

Используя растворитель и щетку, тщательно очистите поршень.

Не используйте проволочную щетку.

-

Используя скребок для прокладки, удалите уголь с верхней части поршня.

-

Проверьте зазор масла поршня

-

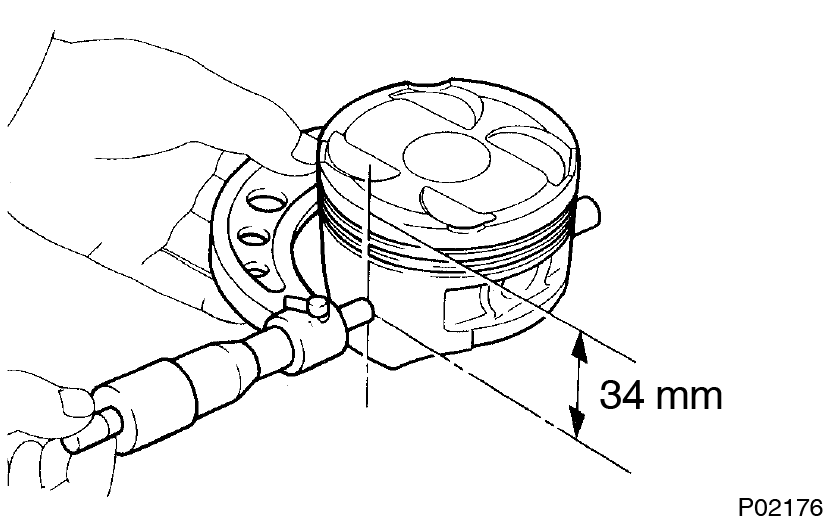

Используя микрометр, измерьте диаметр поршня под прямым углом к центральной оси поршневого пальца,

34 мм (1,34 дюйма) от головки поршня.

Диаметр поршня:

85,917 - 85,927 мм (3,3826 - 3,3830 дюйма)

- Измерьте диаметр отверстия цилиндра в направлениях тяги. (См. Шаг 5)

-

Вычесть измерение диаметра поршня из измерения диаметра цилиндра.

Стандартный зазор масла:

0,073 - 0,096 мм (0,0029 - 0,0038 дюйма)

Максимальный зазор масла:

0,12 мм (0,0047 дюйма).

Если зазор масла больше максимального, замените все 6 поршней. При необходимости замените блок цилиндров.

-

Используя микрометр, измерьте диаметр поршня под прямым углом к центральной оси поршневого пальца,

34 мм (1,34 дюйма) от головки поршня.

-

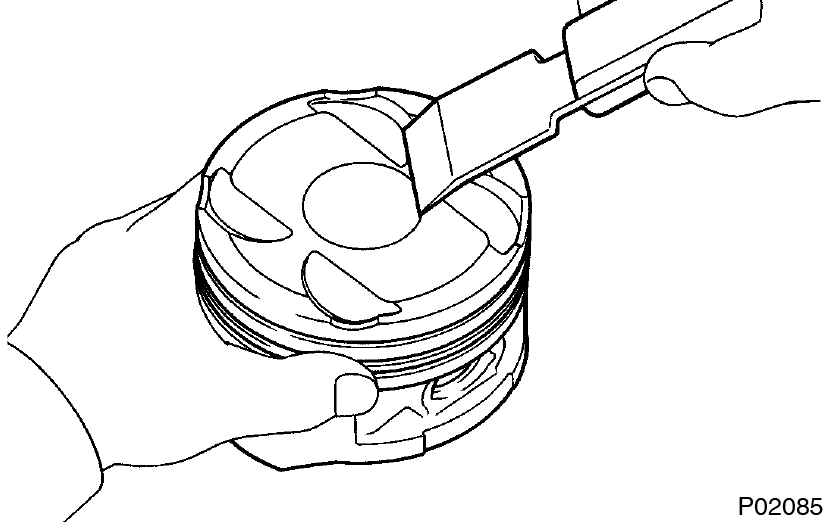

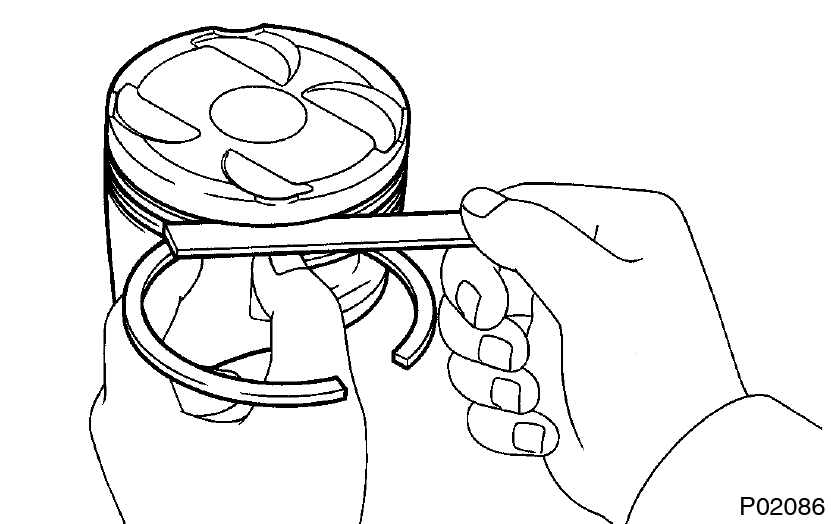

Проверьте зазор канавки поршневого кольца.

Используя измерительный щуп, измерьте зазор между новым поршневым кольцом и стенкой канавки поршневого

кольца.

Используя измерительный щуп, измерьте зазор между новым поршневым кольцом и стенкой канавки поршневого

кольца.

Зазор кольцевой канавки:

№ 1 0,040 - 0,080 мм (0,0016 - 0,0031 дюйма)

№ 2 0,030 - 0,070 мм (0,0012 - 0,0028 дюйма).

Если зазор не соответствует указанному, замените поршень. -

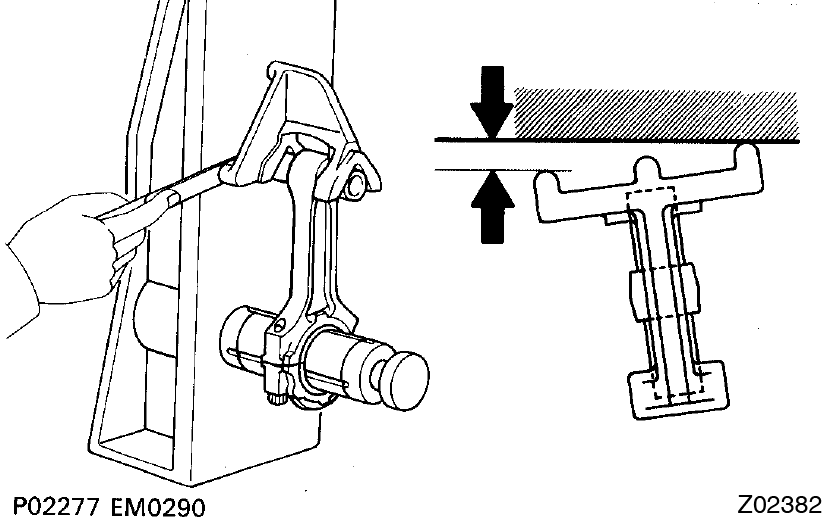

Проверьте конец поршневого кольца GAP

-

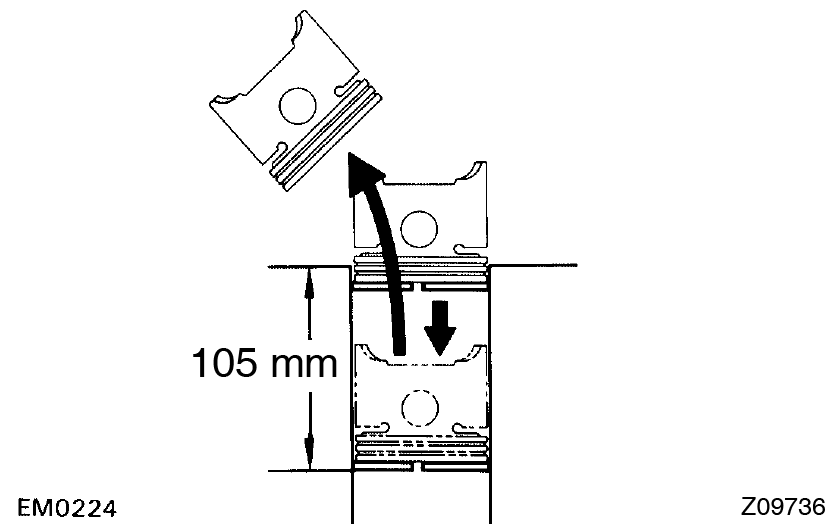

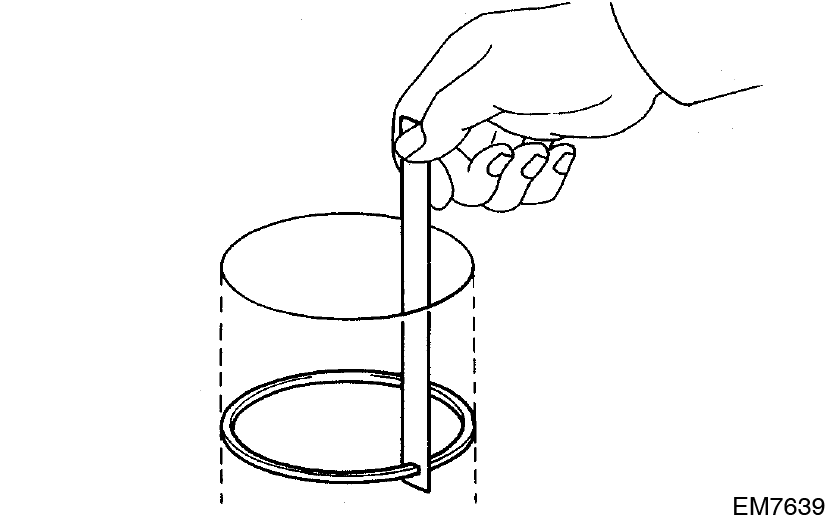

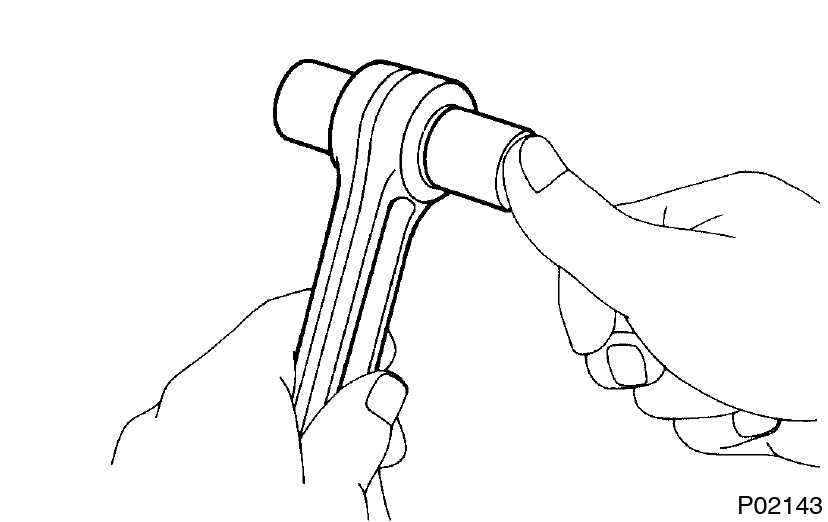

Вставьте поршневое кольцо в отверстие цилиндра.

- Используя поршень, нажмите поршневое кольцо немного за дно кольца, 105 мм (4,13 дюйма) от верхней части блока цилиндров.

-

Используя измерительный щуп, измерьте зазор конца кольца.

Зазор кольца:

Если торцевой зазор больше максимального, замените поршневое кольцо.

Зазор кольца:

Если торцевой зазор больше максимального, замените поршневое кольцо.Поршневое кольцо STD мм (дюймы) Максимальный мм (дюймы) No.1 0,300 - 0,400 (0,0118-0,0157) 1.000 (0.0394) No.2 0,350-0,450 (0,0138-0,0178) 1,050 (0,0413) Масло (боковая шина) 0,130 - 0,380 (0,0051-0,0150) 0,980 (0,0386)

Если торцевой зазор больше максимального, даже с новым поршневым кольцом, замените блок цилиндров.

-

Вставьте поршневое кольцо в отверстие цилиндра.

-

Пинцетный штифт для поршневого штифта

При 80 ° C (176 ° F) вы можете нажать на поршневой штифт в отверстие поршня пальцем большим пальцем.

При 80 ° C (176 ° F) вы можете нажать на поршневой штифт в отверстие поршня пальцем большим пальцем.

-

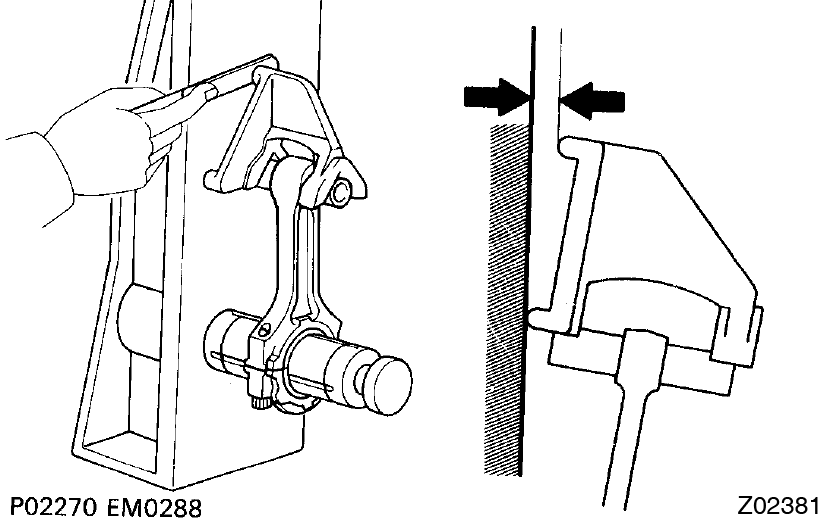

Осмотрите соединение ROD с

помощью щупа и стержневого выравнивателя, проверьте выравнивание шатуна.-

Проверьте отсутствие выверки.

Максимальное выпадение:

Максимальное выпадение:

0,05 мм (0,0020 дюйма) на 100 мм (3,94 дюйма).

Если превышение максимального значения больше, замените узел шатуна. -

Проверка на поворот

Максимальный крутящий момент:

Максимальный крутящий момент:

0,15 мм (0,0059 дюйма) на 100 мм (3,94 дюйма).

Если поворот больше максимального, замените узел шатуна.

-

Проверьте отсутствие выверки.

-

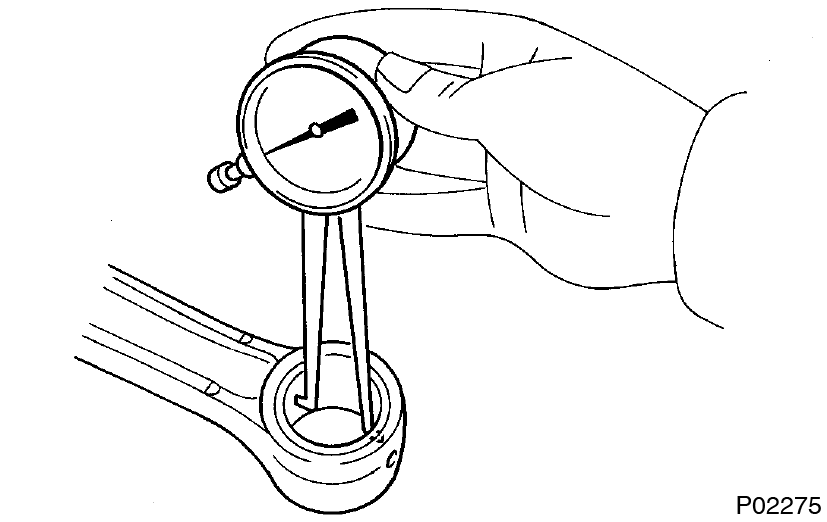

Проверьте зазор масла поршневого пальца

-

Используя калибр суппорта, измерьте внутренний диаметр втулки шатуна.

Внутренний диаметр втулки:

22.005 - 22.014 мм (0.8663 - 0.8667 дюймов).

-

Используя микрометр, измерьте диаметр поршня.

Диаметр поршневого штифта:

21.997 - 22.006 мм (0.8660 - 0.8664 дюйма) -

Вычесть измерение диаметра поршневого пальца из измерения внутреннего диаметра втулки.

Стандартный зазор масла:

0,005-0,011 мм (0,0002-0,0004 дюйма)

Максимальный зазор масла:

0,05 мм (0,0020 дюйма). Если зазор масла больше максимального, замените втулку. При необходимости замените поршень и

поршневой штифт как набор.

Если зазор масла больше максимального, замените втулку. При необходимости замените поршень и

поршневой штифт как набор.

-

Проверьте посадочный штифт поршня при комнатной температуре.

Покройте поршневой штифт моторным маслом и вставьте его в шатун большим пальцем.

-

Используя калибр суппорта, измерьте внутренний диаметр втулки шатуна.

-

Осмотреть соединительные болты ROD.

Используя штангенциркули, измерьте минимальный диаметр сжатого болта в точке измерения.

Используя штангенциркули, измерьте минимальный диаметр сжатого болта в точке измерения.

Стандартный диаметр: 8,1 - 8,3 мм (0,319 - 0,327 дюйма).

Минимальный диаметр: 8,0 мм (0,315 дюйма).

Если диаметр меньше минимального, замените болт шатуна. -

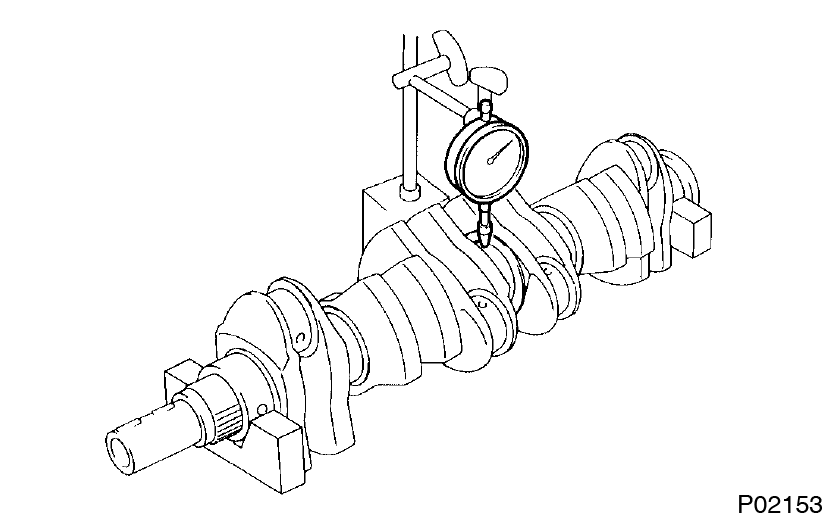

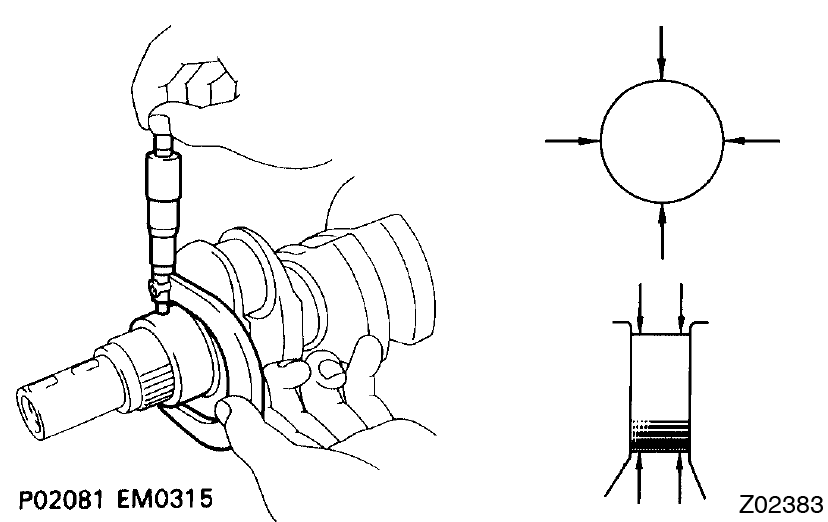

Осмотреть коленчатый вал для биения

- Установите коленчатый вал на V-образные блоки.

-

Используя индикатор циферблата, измерьте биение круга в центральном журнале.

Максимальное биение круга: 0,06 мм (0,0024 дюйма).

Если биение круга больше максимального, замените коленчатый вал.

-

Осмотрите основные журналы и кривошипные штифты

-

Используя микрометр, измерьте диаметр каждого основного журнала и кривошипного штифта.

Диаметр:Если диаметр не соответствует указанному, проверьте зазор масла. (См. Стр. EM-71)Пункт STD мм (дюймы) U / S 0,25 мм (дюйм) Главный журнал 61,984 - 62 000 (2,4403-2,4409) 61,745 - 61,755 (2,4309-2,413) Кривошип 51.982 - 52.000 (2.0465 - 2.0472) 51.745 - 51.755 (0.0372 - 2.0376) -

Проверьте каждый главный журнал и кривошипный штифт для конуса и наружного круга, как показано.

Максимальный

размер конуса и закругления: 0,02 мм (0,0008 дюйма).

Если конус или круглая длина больше, чем максимальная, измельчите или замените коленчатый вал.

-

Используя микрометр, измерьте диаметр каждого основного журнала и кривошипного штифта.

-

При необходимости зачистите и отцепите основные журналы и / или кривошипные штифты

- Измельчить и оттачивать основные журналы и / или кривошипные штифты до готового диаметра меньшего диаметра (см. Процедуру шага 17).

- Установите новые опорные подшипники основного и / или кривошипно-шатунного подшипника.

Данное руководство основано на книжном издании Toyota (RM502U, 1997)

Volksbibliothek, info@volksbibliothek.com

Back Next